Suchbegriff muss mehr als 2 Zeichen haben.

-

Produktion eines Gleitschirms

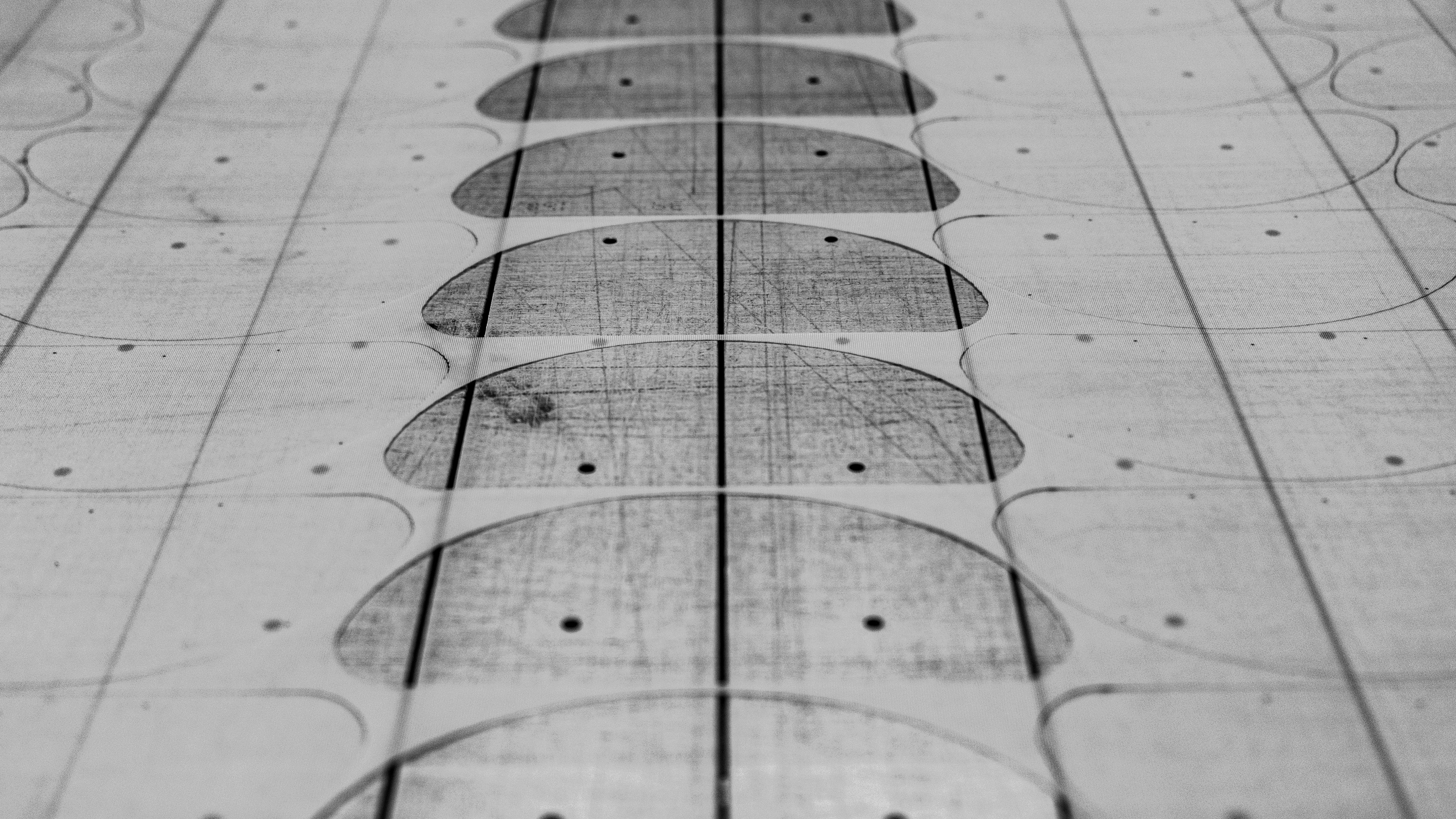

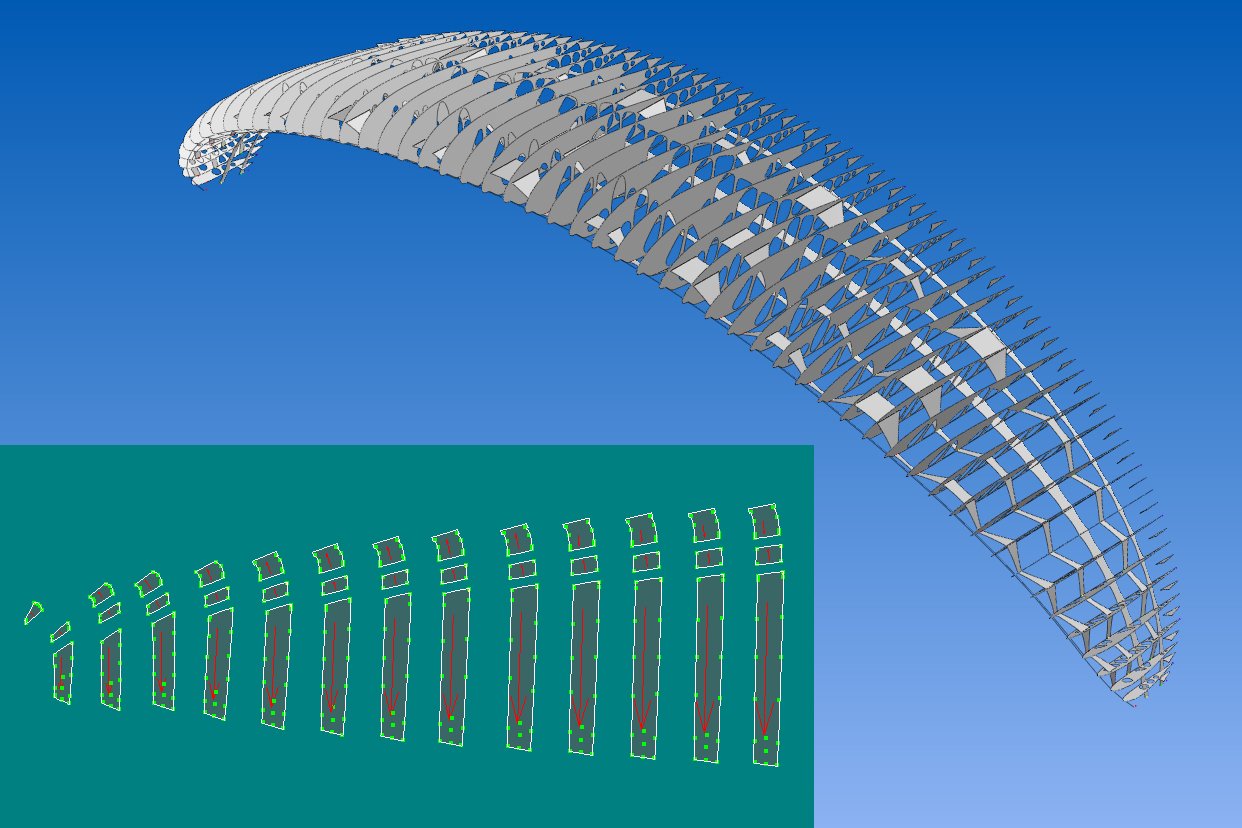

Die Einzelteile einer Schirmkappe werden in einem speziellen CAD-System vorbereitet und optimiert, wobei jeder Teil auf die korrekte Position im Schnittplan (Bild Nr. 2) überprüft wird. Dabei wird jeweils vermerkt, aus welchem Material (Tuchart und -gewicht, Farbe) jedes Stück bestehen wird. Dieser Aufbau folgt strengen Regeln, damit das Endprodukt die Verarbeitungsrichtlinien des Rip-Stop-Materials sowie die Erfordernisse der Schock- und Belastungstests erfüllt.Bei diesem Designschritt werden auch die Teilenummern und die Passmarker gesetzt – kleine Punkte, die bei der Vernähung exakt übereinandergelegt werden und danach eine genaue Kontrolle erlauben. Jeder Schirm besteht (abhängig von der Komplexität seines Aufbaus) aus einer Anzahl von 374 (GAIA 2) bis zu 1063 (EXOS 2) Teilen.

Die Einzelteile einer Schirmkappe werden in einem speziellen CAD-System vorbereitet und optimiert, wobei jeder Teil auf die korrekte Position im Schnittplan (Bild Nr. 2) überprüft wird. Dabei wird jeweils vermerkt, aus welchem Material (Tuchart und -gewicht, Farbe) jedes Stück bestehen wird. Dieser Aufbau folgt strengen Regeln, damit das Endprodukt die Verarbeitungsrichtlinien des Rip-Stop-Materials sowie die Erfordernisse der Schock- und Belastungstests erfüllt.Bei diesem Designschritt werden auch die Teilenummern und die Passmarker gesetzt – kleine Punkte, die bei der Vernähung exakt übereinandergelegt werden und danach eine genaue Kontrolle erlauben. Jeder Schirm besteht (abhängig von der Komplexität seines Aufbaus) aus einer Anzahl von 374 (GAIA 2) bis zu 1063 (EXOS 2) Teilen.

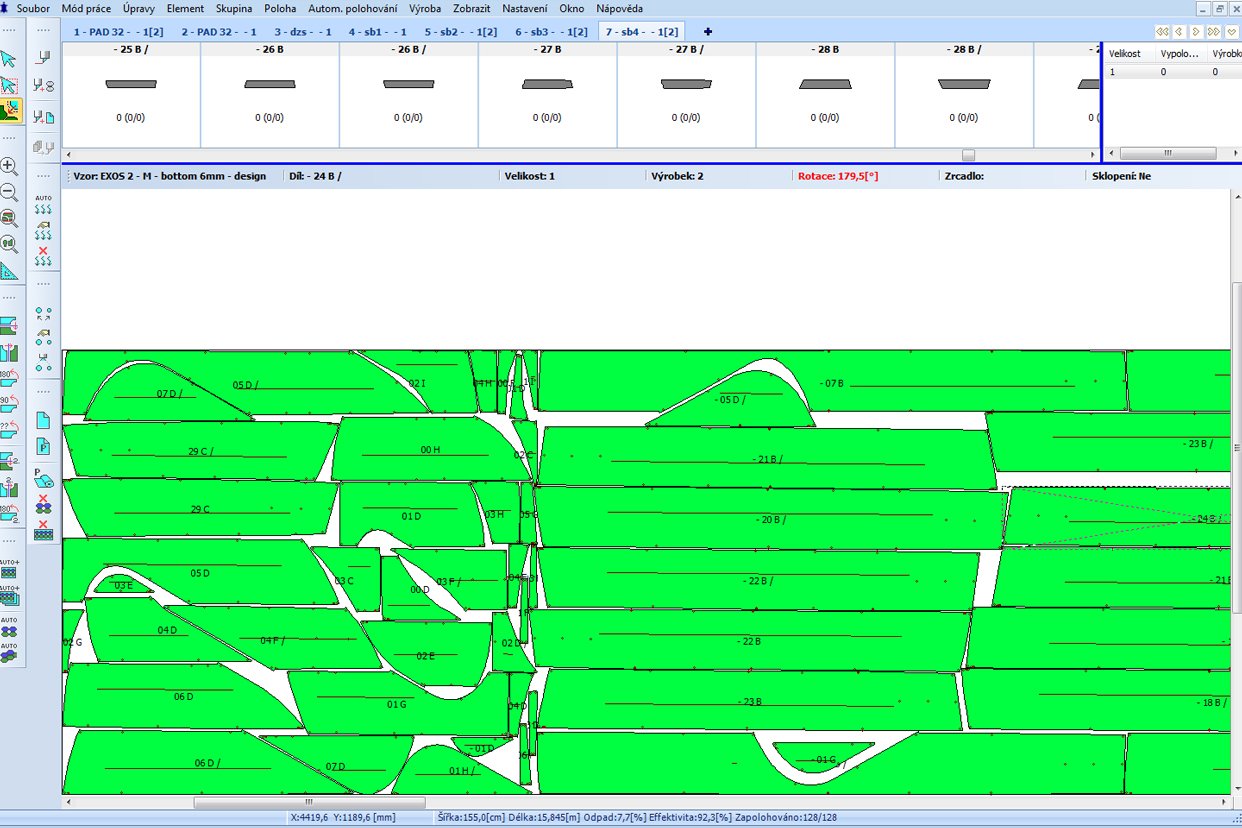

Die Teile werden im Schnittplan vorbereitet und automatisch oder manuell eingerichtet: Gute Tetris-Spieler erreichen eine Materialausnutzung von 94 Prozent. Oder andersrum gesehen einen Verschnitt von knapp 6 Prozent.

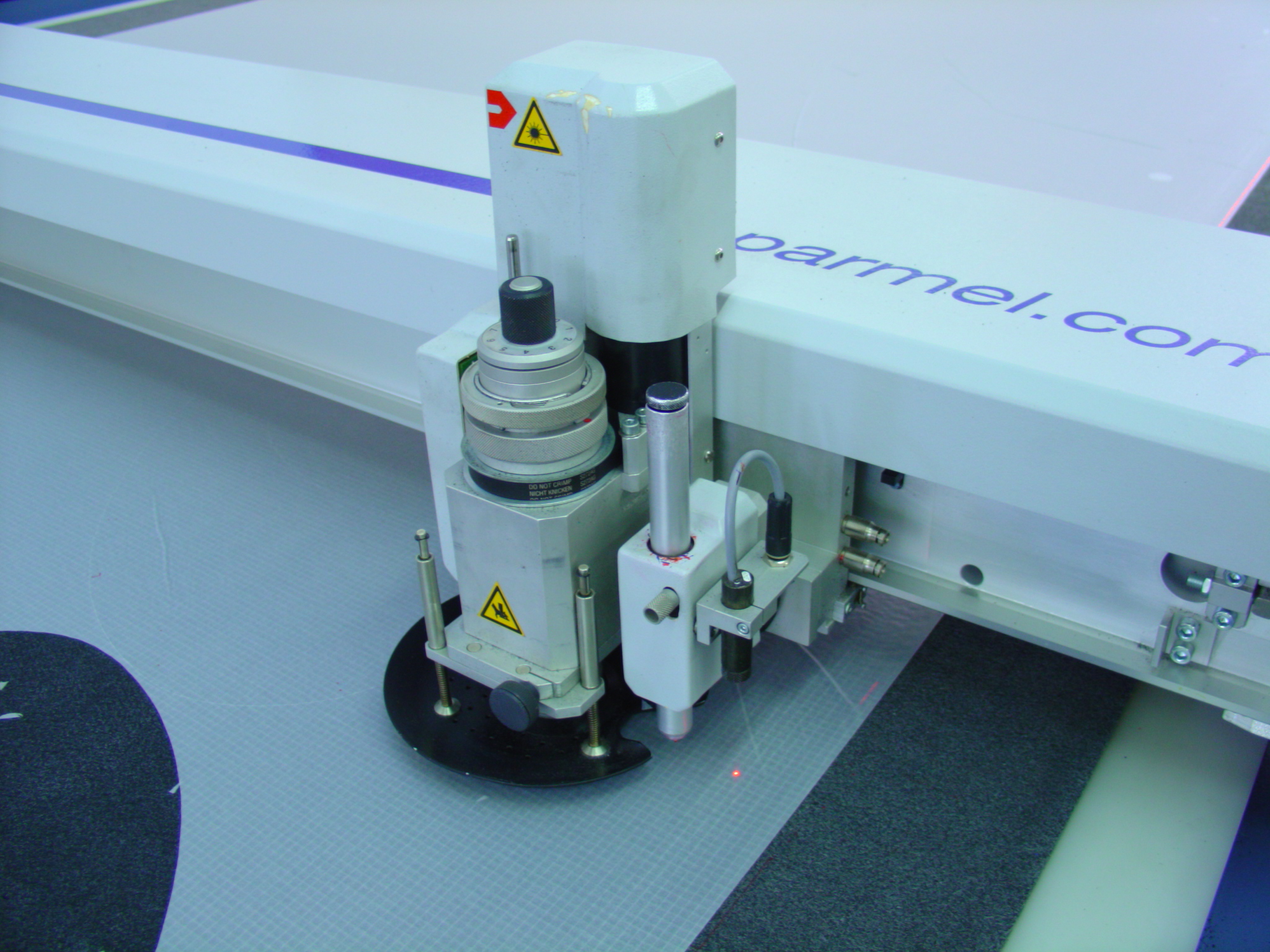

Auf dem CNC-Plotter werden die Einzelteile gleichzeitig geschnitten und mit Teilenummern und Passmarkern beschriftet. Durch den Einsatz des Automaten vermeiden wir eventuelle Fehler; wir kennen die exakte Dauer des Schnittvorganges und können ihn im Hinblick auf höchste Qualität optimieren. Der Anteil von menschlicher Arbeit (und menschlichen Fehlern) wird minimiert.

Auf dem CNC-Plotter werden die Einzelteile gleichzeitig geschnitten und mit Teilenummern und Passmarkern beschriftet. Durch den Einsatz des Automaten vermeiden wir eventuelle Fehler; wir kennen die exakte Dauer des Schnittvorganges und können ihn im Hinblick auf höchste Qualität optimieren. Der Anteil von menschlicher Arbeit (und menschlichen Fehlern) wird minimiert. Die gesamte Stoffbahn sowie die ausgeschnittenen Tuchstücke werden durch eine Vakuum-Pumpe auf der Transportbahn fixiert und durch einen optischen Sensor („edge control device“) auf die Qualität aller Schnittkanten geprüft. Selbst bei über 30 Meter langen Stoffbahnen kann diagonaler Verzug minimiert werden.

Die gesamte Stoffbahn sowie die ausgeschnittenen Tuchstücke werden durch eine Vakuum-Pumpe auf der Transportbahn fixiert und durch einen optischen Sensor („edge control device“) auf die Qualität aller Schnittkanten geprüft. Selbst bei über 30 Meter langen Stoffbahnen kann diagonaler Verzug minimiert werden. Jedes Stück wird auf dem Leuchttisch sortiert und doppelt auf etwaige Materialfehler (meist Webefehler) überprüft. Dabei sind ständig Referenzstücke zur Hand, um entscheiden zu können, ob ein Teil OK ist oder nicht.

Jedes Stück wird auf dem Leuchttisch sortiert und doppelt auf etwaige Materialfehler (meist Webefehler) überprüft. Dabei sind ständig Referenzstücke zur Hand, um entscheiden zu können, ob ein Teil OK ist oder nicht. Alle Einzelteile werden nach dem Verlauf und den Regeln des Produktionsprozesses sortiert – die Verstärkungsbänder, -rippen und die Buchstaben des Modellnamens werden vorbereitet und dann ist das so entstandene Set bereit für die Näherei.

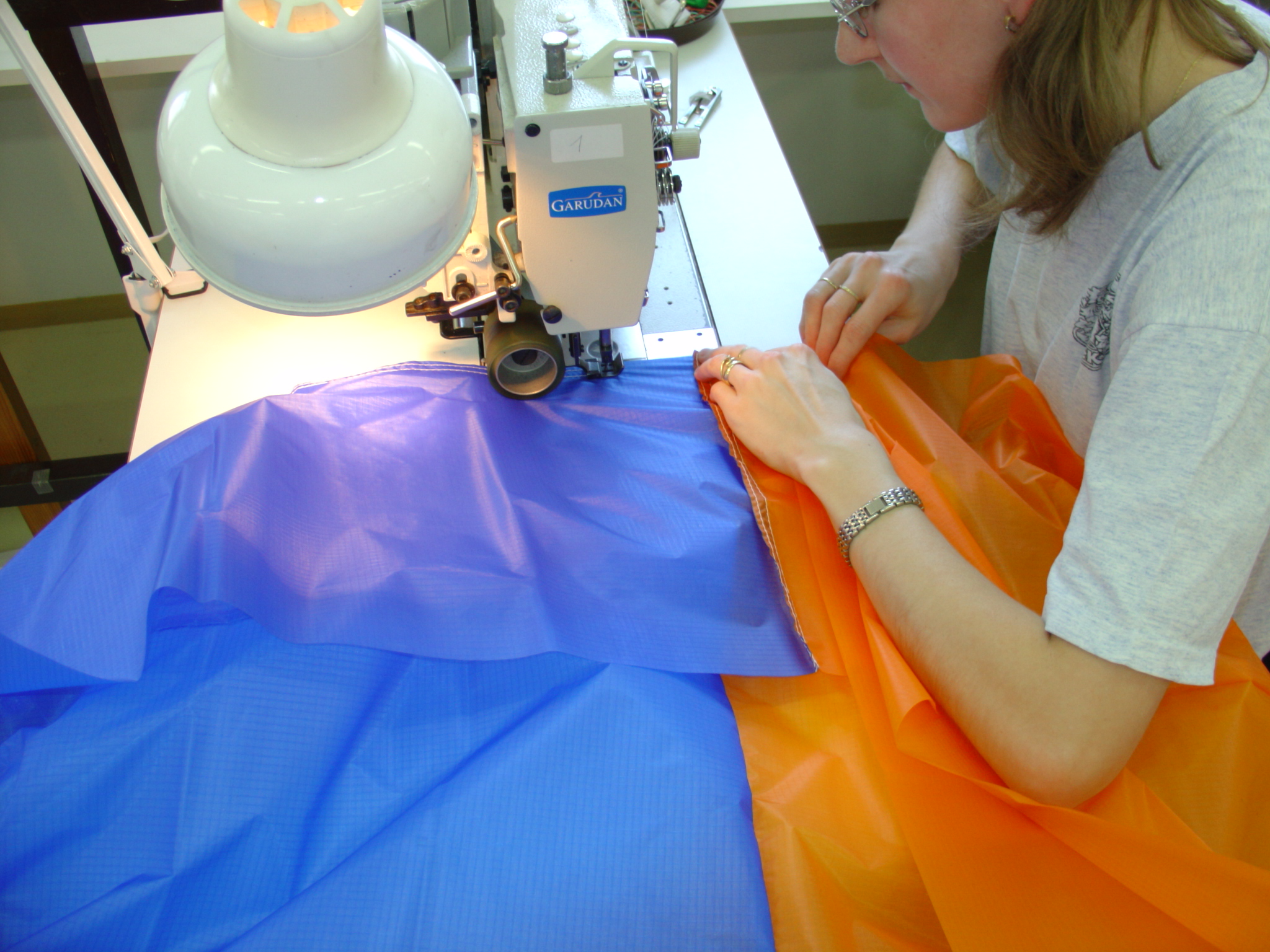

Alle Einzelteile werden nach dem Verlauf und den Regeln des Produktionsprozesses sortiert – die Verstärkungsbänder, -rippen und die Buchstaben des Modellnamens werden vorbereitet und dann ist das so entstandene Set bereit für die Näherei. Vor der endgültigen Vernähung stehen die Vorbereitungen – Leinenschlaufen und Verstärkungen liegen bereit und die Designelemente werden miteinander zu den Längsstreifen von Ober- und Untersegel vernäht.

Vor der endgültigen Vernähung stehen die Vorbereitungen – Leinenschlaufen und Verstärkungen liegen bereit und die Designelemente werden miteinander zu den Längsstreifen von Ober- und Untersegel vernäht. Erst jetzt kann der eigentliche Zusammenbau beginnen: Von den Stabilos ausgehend werden die Zellen vorgeheftet und danach in millimetergenauer Präzisionsarbeit mit Hilfe der Passmarker vernäht – manchmal bis zu fünf Tuchlagen gleichzeitig (Rippe, zwei Diagonale, Ober- und Untersegel).

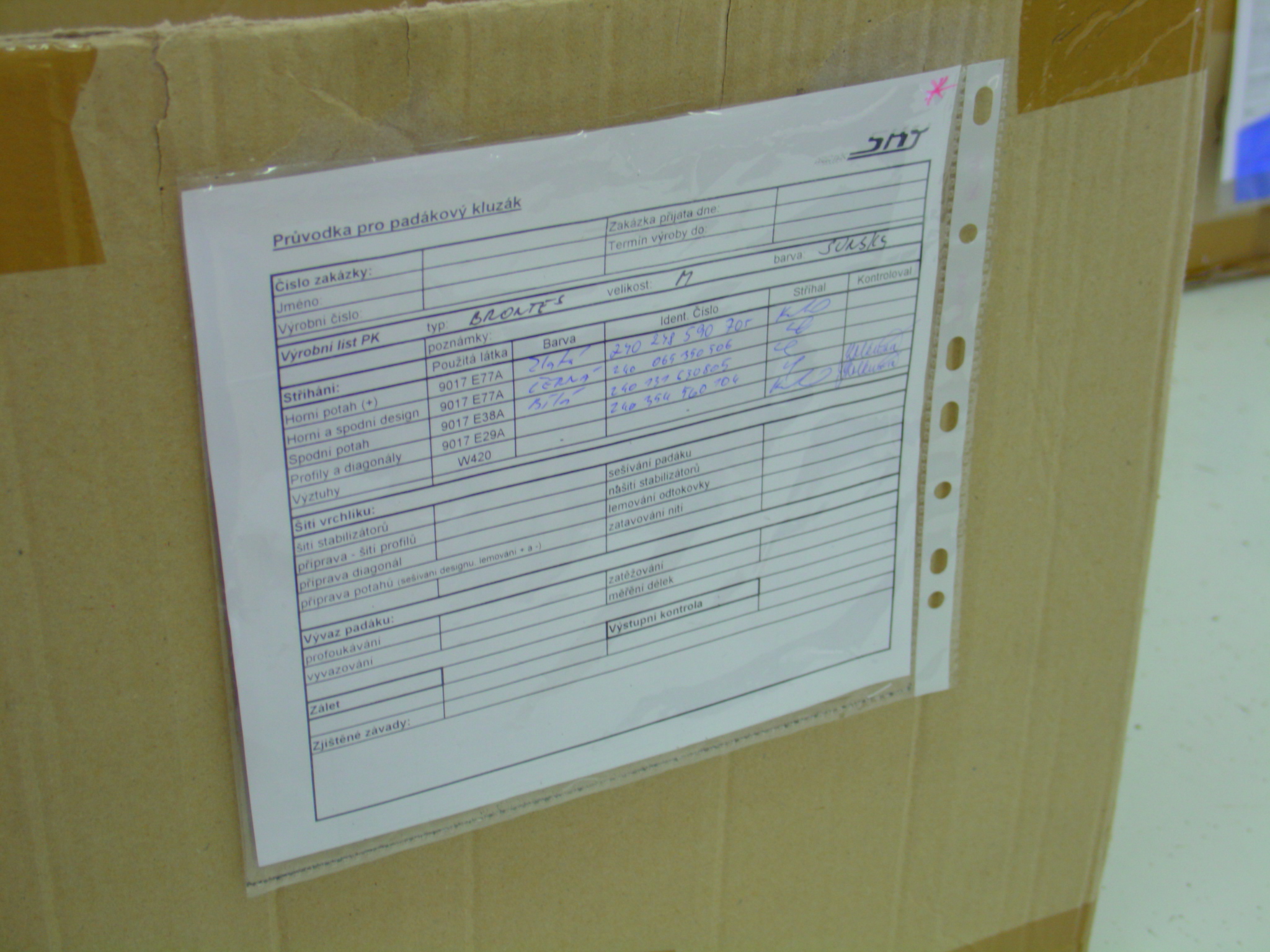

Erst jetzt kann der eigentliche Zusammenbau beginnen: Von den Stabilos ausgehend werden die Zellen vorgeheftet und danach in millimetergenauer Präzisionsarbeit mit Hilfe der Passmarker vernäht – manchmal bis zu fünf Tuchlagen gleichzeitig (Rippe, zwei Diagonale, Ober- und Untersegel). Den gesamten Produktionsprozess begleiten viele Qualitätskontrollen. Die jeweiligen Resultate werden für jeden Schirm einzeln protokolliert.

Den gesamten Produktionsprozess begleiten viele Qualitätskontrollen. Die jeweiligen Resultate werden für jeden Schirm einzeln protokolliert. Die Vernähung der Schirmkappe wird mit dem Anbringen des Nahtschutzbandes sowie der Anlenkungspunkte für die Bremsspinne abgeschlossen.

Die Vernähung der Schirmkappe wird mit dem Anbringen des Nahtschutzbandes sowie der Anlenkungspunkte für die Bremsspinne abgeschlossen. In der Zwischenzeit werden die Leinen vorbereitet: Jede Leine wird laut Leinenplan einzeln vermessen, markiert und mit einer exakt vernähten Schlaufe für den späteren Zusammenbau versehen.Vor dem Anbau des Leinensatzes erhält jeder Schirm seine Produktionsnummer. Die Schirmkappe wird mittels Gebläse gefüllt, alle Rippen und Diagonalbänder auf ihre korrekte Position geprüft – sollte dabei ein Fehler gefunden werden, so wird er sofort behoben: Die gleiche Näherin vernäht den neuen Teil durch die selben Nahtlöcher, wodurch unnötige Perforationen vermieden werden. Unsere Fehlerquote liegt unter 0,5 % – wir streben aber eine Quote von 2 Promille (zwei von Tausend!) an.

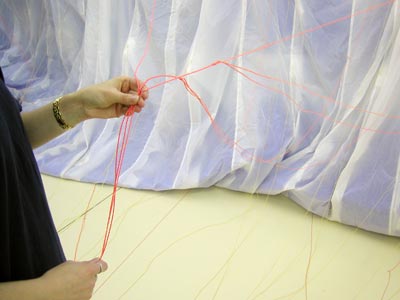

In der Zwischenzeit werden die Leinen vorbereitet: Jede Leine wird laut Leinenplan einzeln vermessen, markiert und mit einer exakt vernähten Schlaufe für den späteren Zusammenbau versehen.Vor dem Anbau des Leinensatzes erhält jeder Schirm seine Produktionsnummer. Die Schirmkappe wird mittels Gebläse gefüllt, alle Rippen und Diagonalbänder auf ihre korrekte Position geprüft – sollte dabei ein Fehler gefunden werden, so wird er sofort behoben: Die gleiche Näherin vernäht den neuen Teil durch die selben Nahtlöcher, wodurch unnötige Perforationen vermieden werden. Unsere Fehlerquote liegt unter 0,5 % – wir streben aber eine Quote von 2 Promille (zwei von Tausend!) an. Die Schirmkappe wird Leine für Leine von oben nach unten eingeleint. Die Brummelhaken werden in das Beschleunigerseil eingeschlauft und die Tragegurten montiert.

Die Schirmkappe wird Leine für Leine von oben nach unten eingeleint. Die Brummelhaken werden in das Beschleunigerseil eingeschlauft und die Tragegurten montiert. Es ist erforderlich, die Leinen unter Last vorzurecken – jeder Durchmesser nach seinen speziellen Vorgaben. Durch diesen Schritt werden die Leinenkerne stabilisiert und die Knoten fixiert.

Es ist erforderlich, die Leinen unter Last vorzurecken – jeder Durchmesser nach seinen speziellen Vorgaben. Durch diesen Schritt werden die Leinenkerne stabilisiert und die Knoten fixiert. Die Geometrie des Schirms wird nun unter einer Last von 5 kg gemessen, die Symmetrie überprüft. Jede Abweichung wird sofort korrigiert, die neue Leine erneut vorgereckt und vermessen. Die Ergebnisse des Geometrie-Checks werden aufgezeichnet und im Produktionsprotokoll jedes einzelnen Schirms gespeichert.

Die Geometrie des Schirms wird nun unter einer Last von 5 kg gemessen, die Symmetrie überprüft. Jede Abweichung wird sofort korrigiert, die neue Leine erneut vorgereckt und vermessen. Die Ergebnisse des Geometrie-Checks werden aufgezeichnet und im Produktionsprotokoll jedes einzelnen Schirms gespeichert. Die Schirme sind nun bereit für den Testflug. Beim Aufziehen wird die generelle Qualität überprüft. Dieser abschließende Check besteht aus 38 Punkten.

Die Schirme sind nun bereit für den Testflug. Beim Aufziehen wird die generelle Qualität überprüft. Dieser abschließende Check besteht aus 38 Punkten.

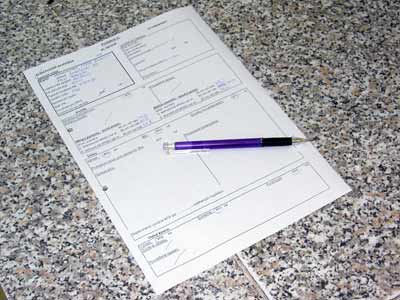

Das Testflug- sowie Produktionsprotokoll werden unterschrieben, die Produktionsnummer nochmals überprüft und eingetragen. Falls nötig, wird die Schirmkappe gereinigt. Danach wird der Gleitschirm gepackt, mit Modellname, Größe und Farbe ausgezeichnet, in den Innenpacksack verstaut und für den Versand an die Händler bereitgemacht. -

Gleitschirm-Check

Der Check der Schirmkappe beginnt mit der Porositätsmessung mittels einer normierten Unterdruckdose an einer Obersegelbahn in der Mitte- also dem am meisten strapazierten Bereich- sowie Untersegel und Stabilos. Die Angabe erfolgt als Zahl der Sekunden, die benötigt werden, damit ein Liter Luft durch das Schirmtuch dringen kann. Der gemessene Wert wird in das Protokoll eingetragen; dieser Messwert ist abhängig von Material und Schirmmodell und kann nicht isoliert gesehen als objektives Qualitätskriterium herangezogen werden

Der Check der Schirmkappe beginnt mit der Porositätsmessung mittels einer normierten Unterdruckdose an einer Obersegelbahn in der Mitte- also dem am meisten strapazierten Bereich- sowie Untersegel und Stabilos. Die Angabe erfolgt als Zahl der Sekunden, die benötigt werden, damit ein Liter Luft durch das Schirmtuch dringen kann. Der gemessene Wert wird in das Protokoll eingetragen; dieser Messwert ist abhängig von Material und Schirmmodell und kann nicht isoliert gesehen als objektives Qualitätskriterium herangezogen werden Nun wird der allgemeine Zustand des Tuches überprüft- die Suche nach kleinsten Defekten ist während des gesamten Kontrollvorgangs essentiell. Die gefundenen Fehler werden markiert, ein Techniker entscheidet über die Art der Reparatur. Kleine Defekte können mit Ripstop-Klebesegel korrigiert werden; bei größeren Schäden muss die Segelbahn an der Nähmaschine ersetzt werden.

Nun wird der allgemeine Zustand des Tuches überprüft- die Suche nach kleinsten Defekten ist während des gesamten Kontrollvorgangs essentiell. Die gefundenen Fehler werden markiert, ein Techniker entscheidet über die Art der Reparatur. Kleine Defekte können mit Ripstop-Klebesegel korrigiert werden; bei größeren Schäden muss die Segelbahn an der Nähmaschine ersetzt werden. Nach dem Check der Schirmkappe geht es an die Prüfung und Vermessung der Leinen. Dabei wird jede Leine auf Beschädigungen und die Qualität der Vernähung kontrolliert; beschädigte Leinen werden für den Austausch markiert. Dabei muss immer symmetrisch gearbeitet werden: Selbst wenn nur die Leine einer Schirmseite defekt sein sollte, muss die spiegelbildlich gegenüber liegende Leine ebenfalls getauscht werden um die korrekte Trimmung nicht zu verändern.

Nach dem Check der Schirmkappe geht es an die Prüfung und Vermessung der Leinen. Dabei wird jede Leine auf Beschädigungen und die Qualität der Vernähung kontrolliert; beschädigte Leinen werden für den Austausch markiert. Dabei muss immer symmetrisch gearbeitet werden: Selbst wenn nur die Leine einer Schirmseite defekt sein sollte, muss die spiegelbildlich gegenüber liegende Leine ebenfalls getauscht werden um die korrekte Trimmung nicht zu verändern. Die Geometrie der Tragegurte wird überprüft und der gesamte Leinensatz erneut vermessen. Dabei werden die Leinen unter einer Last von 5kg gemessen und die Resultate in das Protokoll eingetragen.

Die Geometrie der Tragegurte wird überprüft und der gesamte Leinensatz erneut vermessen. Dabei werden die Leinen unter einer Last von 5kg gemessen und die Resultate in das Protokoll eingetragen. Nach der Beendigung der Vermessung und einem visuellen Check wird der Schirm aufgezogen und nochmals überprüft.

Nach der Beendigung der Vermessung und einem visuellen Check wird der Schirm aufgezogen und nochmals überprüft. Der letzte Arbeitsschritt ist das Ausfüllen des Check-Protokolls und seine Archivierung.

Der letzte Arbeitsschritt ist das Ausfüllen des Check-Protokolls und seine Archivierung.