L’expression de recherche doit avoir plus de 2 caractères.

-

Fabrication d´un parapente

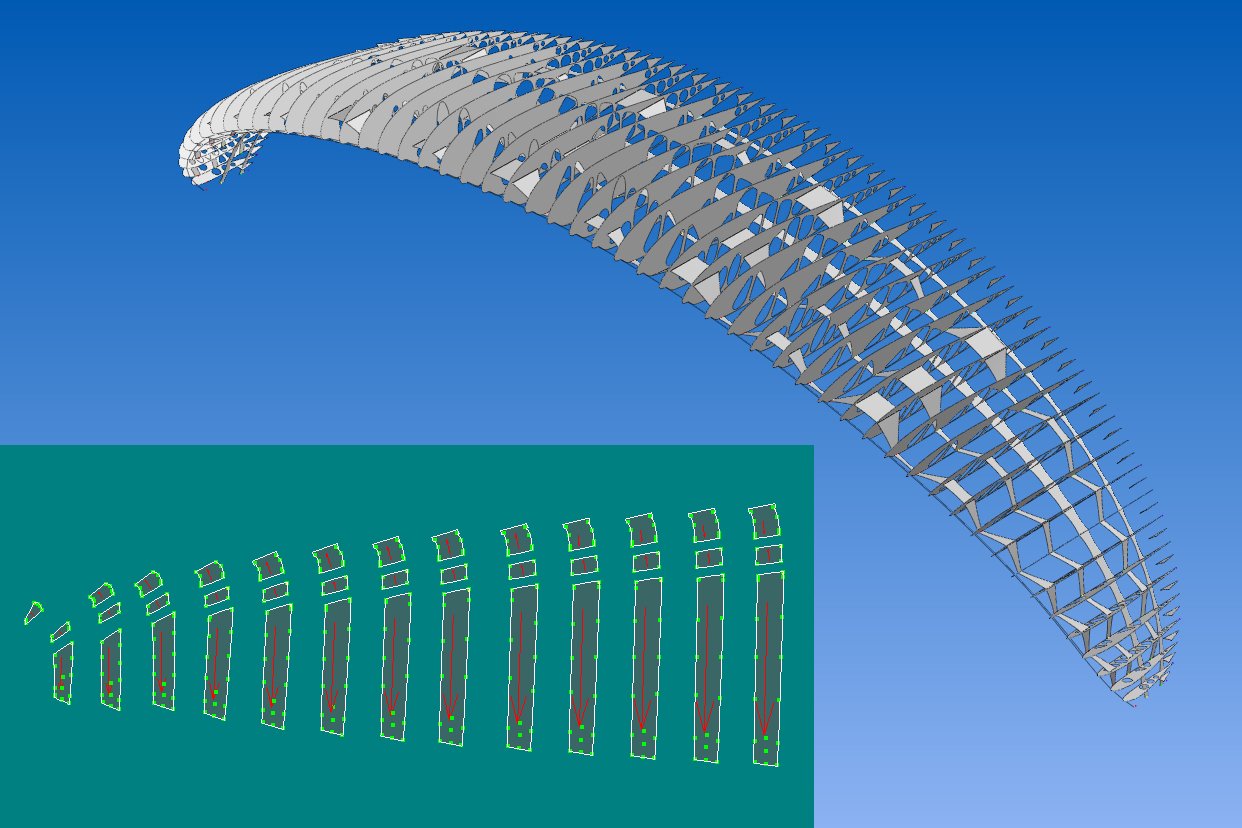

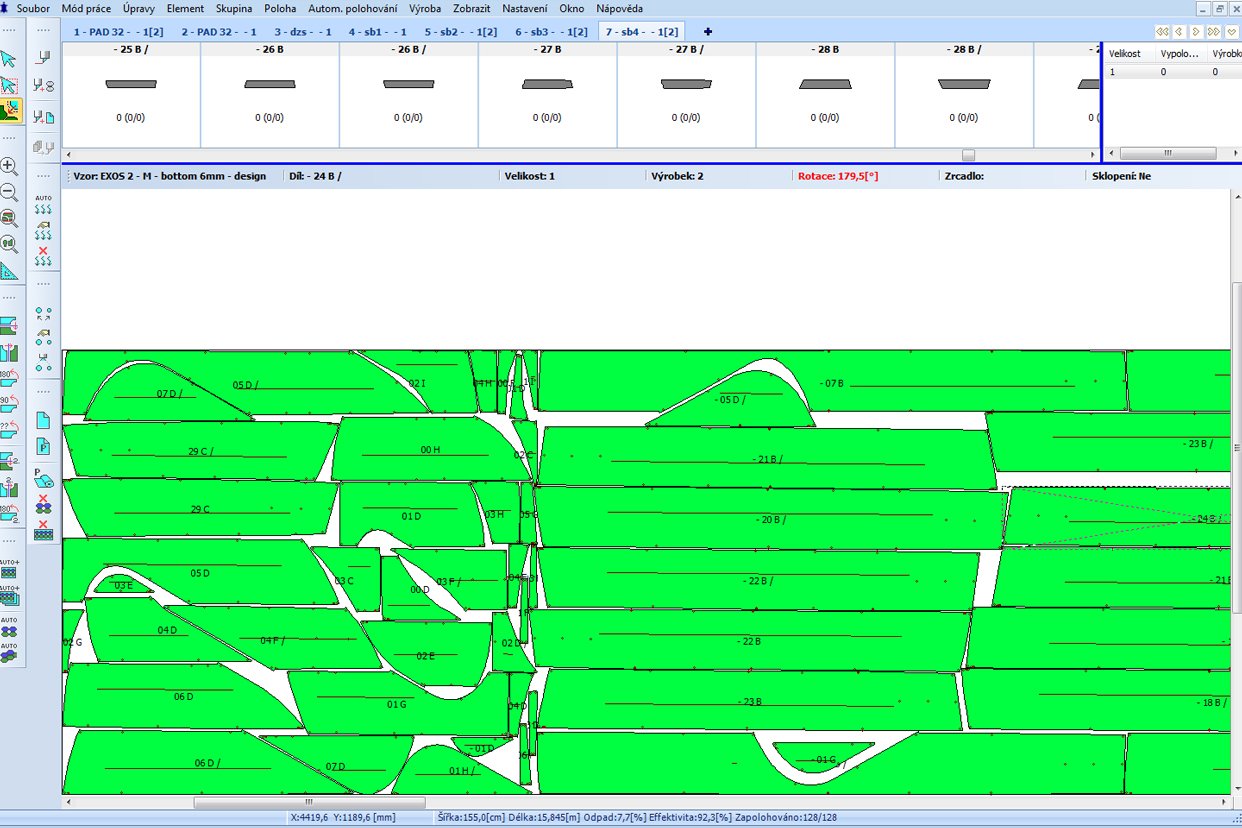

Le parapente est patronné numériquement à l’aide d’un logiciel CAD spécial. Chaque pièce est vérifiée et insérée à sa juste position dans le plan de coupe (plan de positionnement – voir figure 2). Les règles de disposition sont programmées (selon le fil de chaîne et de trame, position recto-verso); chaque patron est associé au type de tissu correspondant. Les règles d’emboîtement des pièces dans le plan sont très strictes car elles doivent satisfaire à des exigences de résistance aux chocs et à l’étirement du à la charge et doivent se conformer aux normes intrinsèques du tissu. Au moment ou nous oeuvrons à la conception de la voile, de petits points sont insérés en bordure du tissu (en fait les point qui servent de guides pour assembler les pièces), vérifiés et optimisés; puis les pièces elles-même sont codées à l’aide de chiffres et de lettres. Chaque voile (dépendamment du nombre de cellules) possède par exemple 374 pièces (GAIA 2) ou encore 1063 (EXOS 2).

Le parapente est patronné numériquement à l’aide d’un logiciel CAD spécial. Chaque pièce est vérifiée et insérée à sa juste position dans le plan de coupe (plan de positionnement – voir figure 2). Les règles de disposition sont programmées (selon le fil de chaîne et de trame, position recto-verso); chaque patron est associé au type de tissu correspondant. Les règles d’emboîtement des pièces dans le plan sont très strictes car elles doivent satisfaire à des exigences de résistance aux chocs et à l’étirement du à la charge et doivent se conformer aux normes intrinsèques du tissu. Au moment ou nous oeuvrons à la conception de la voile, de petits points sont insérés en bordure du tissu (en fait les point qui servent de guides pour assembler les pièces), vérifiés et optimisés; puis les pièces elles-même sont codées à l’aide de chiffres et de lettres. Chaque voile (dépendamment du nombre de cellules) possède par exemple 374 pièces (GAIA 2) ou encore 1063 (EXOS 2). Toutes les pièces sont finalement disposées dans le plan qui s’avère en fait le patron final de découpe. La disposition se fait automatiquement ou encore manuellement de façon à optimiser le rendement du tissu. Si vous excellez au jeu Tetris, vous obtiendrez un rendement de tissu de l’ordre de 94%, où si vous préférez, une perte de moins de 6%.

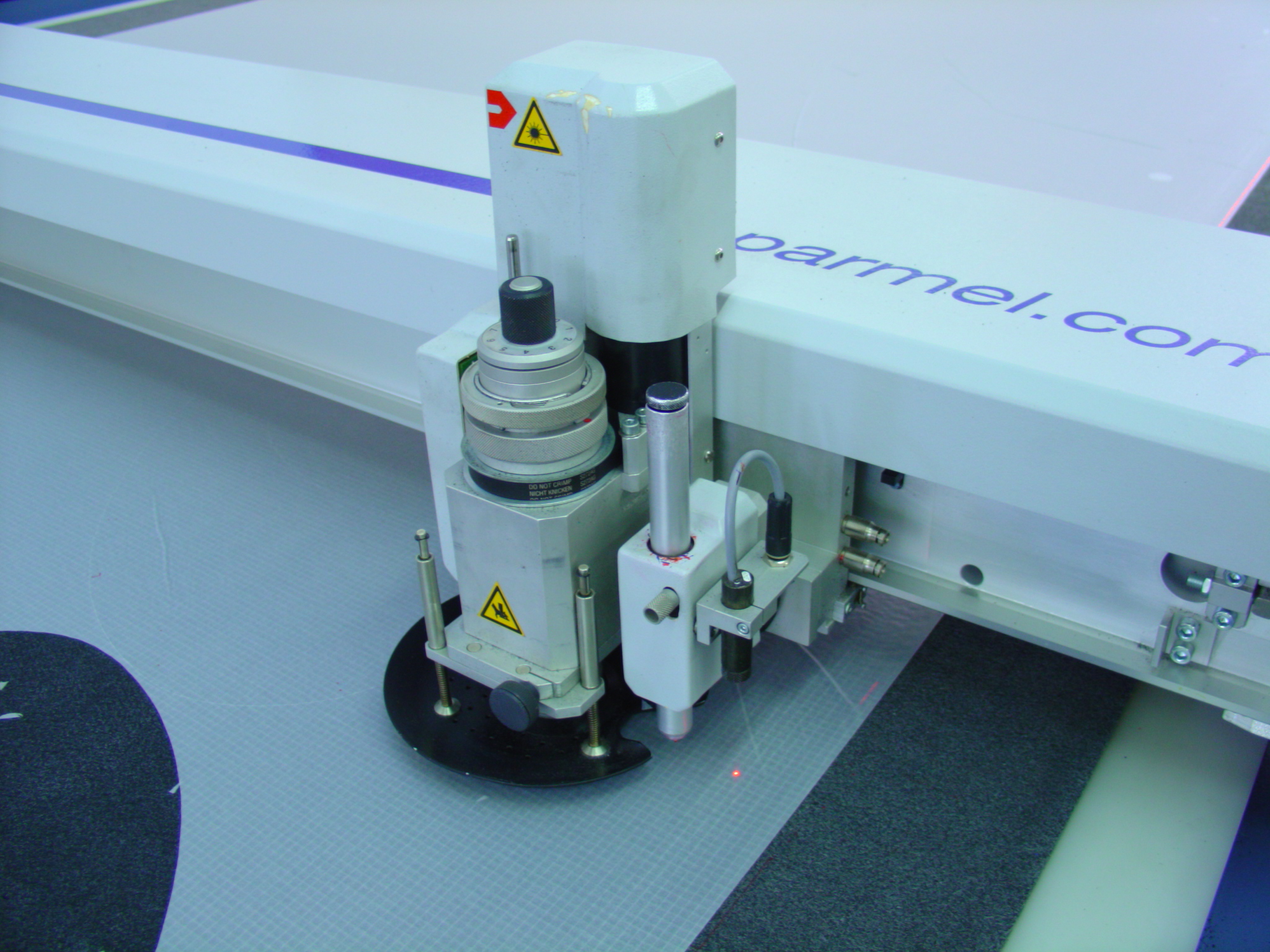

Toutes les pièces sont finalement disposées dans le plan qui s’avère en fait le patron final de découpe. La disposition se fait automatiquement ou encore manuellement de façon à optimiser le rendement du tissu. Si vous excellez au jeu Tetris, vous obtiendrez un rendement de tissu de l’ordre de 94%, où si vous préférez, une perte de moins de 6%. Les pièces sont ensuite découpées par un couteau à commande numérique. Elles sont de nouveau numérotées et prêtes à être découpées simultanément. L’utilisation de l’appareillage numérique évite les erreurs occasionnelles. De plus, nous contrôlons à la fois la durée et la qualité de l’opération.

Les pièces sont ensuite découpées par un couteau à commande numérique. Elles sont de nouveau numérotées et prêtes à être découpées simultanément. L’utilisation de l’appareillage numérique évite les erreurs occasionnelles. De plus, nous contrôlons à la fois la durée et la qualité de l’opération. Le tissu est transporté par convoyeur en passant par le « edge control device », un dispositif de contrôle des bordures lequel, utilisant une technologie a cellules photo électriques, nivelle le bord du tissu. Le tissu est fixé dans sa fenêtre de coupe par une pompe a vide. Meme si toute la longueur du plan est de plus de 30 metres, le décalage diagonal du matériel est réduit au minimum

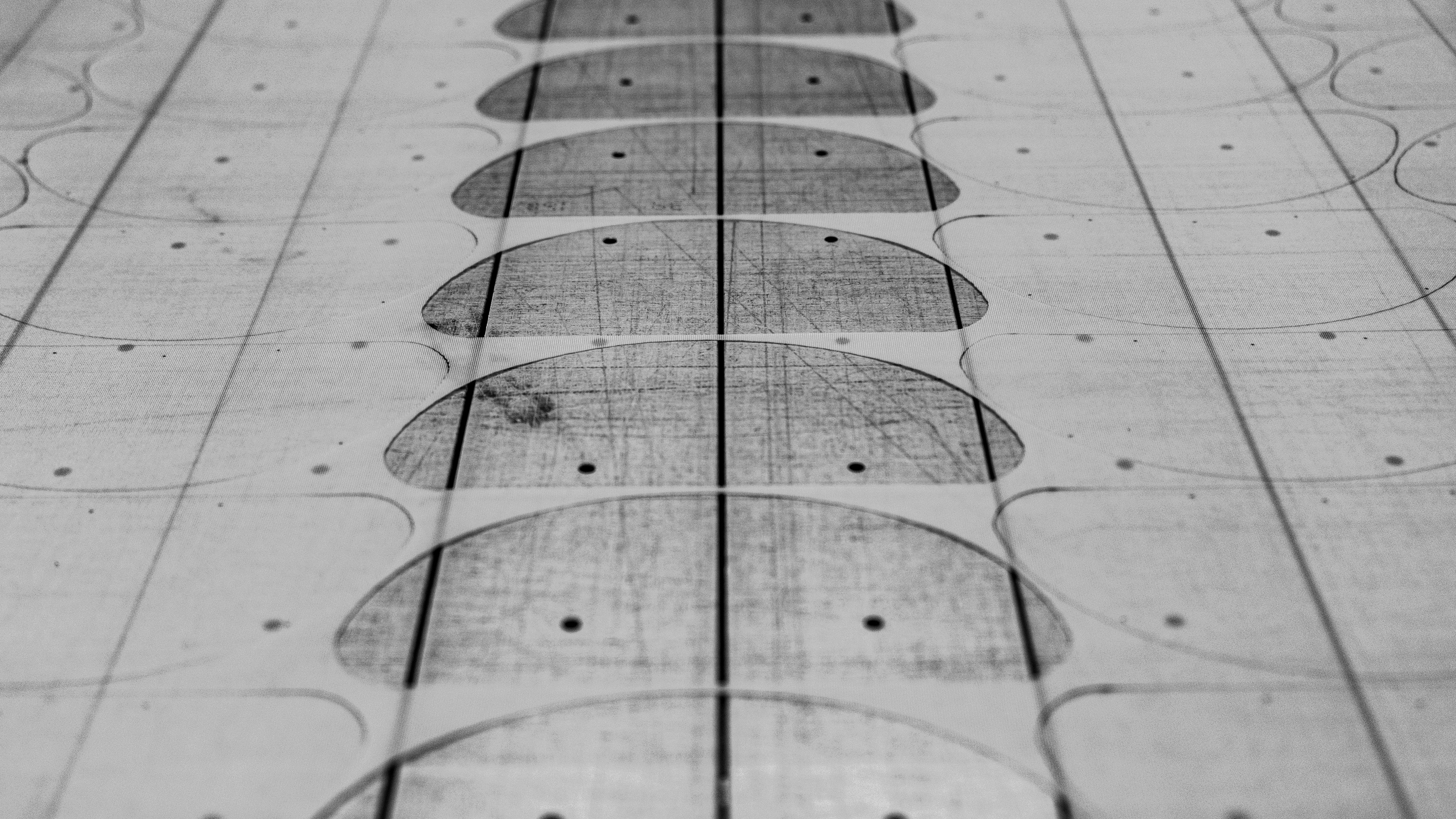

Le tissu est transporté par convoyeur en passant par le « edge control device », un dispositif de contrôle des bordures lequel, utilisant une technologie a cellules photo électriques, nivelle le bord du tissu. Le tissu est fixé dans sa fenêtre de coupe par une pompe a vide. Meme si toute la longueur du plan est de plus de 30 metres, le décalage diagonal du matériel est réduit au minimum Une fois taillées, les pièces sont assorties, vérifiées et revérifiées sur table lumineuse afin de détecter de possibles défauts. Elles sont comparées à des exemplaires de référence afin de décider si elles sont acceptables où non.

Une fois taillées, les pièces sont assorties, vérifiées et revérifiées sur table lumineuse afin de détecter de possibles défauts. Elles sont comparées à des exemplaires de référence afin de décider si elles sont acceptables où non. Toutes les pièces sont triées et dirigées vers les différents secteurs de production – bandelettes de tension, nervures, cloisons diagonales, lettrage sont mis en place et voila, tout est prêt à être cousu

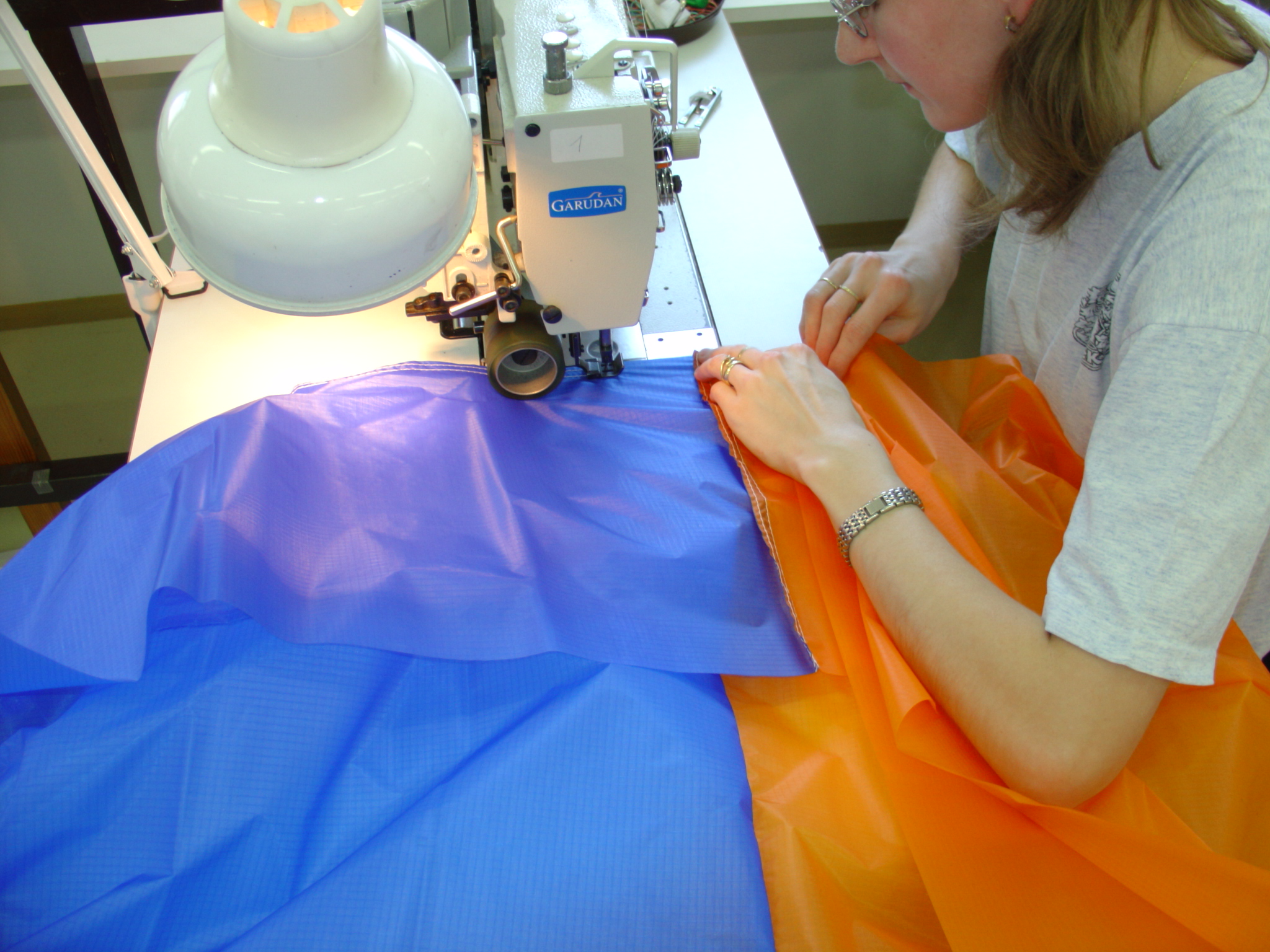

Toutes les pièces sont triées et dirigées vers les différents secteurs de production – bandelettes de tension, nervures, cloisons diagonales, lettrage sont mis en place et voila, tout est prêt à être cousu Avant l’assemblage final, tout doit être en place – les ancrages de suspentes, les renforts et tout le nécessaire. Les panneaux sont ensuite cousus ensemble pour premièrement constituer l’intrados et l’extrados de la voile.

Avant l’assemblage final, tout doit être en place – les ancrages de suspentes, les renforts et tout le nécessaire. Les panneaux sont ensuite cousus ensemble pour premièrement constituer l’intrados et l’extrados de la voile. C’est maintenant que peut débuter l’assemblage final – auparavant il est nécessaire de coudre les bouts de plume… Le travail nécessite une précision au millimètre ( voilà pourquoi nous nous servons des fameux points guides ) même si souvent, cinq pièces doivent être cousues ensemble (une nervure, deux diagonales et un panneau de chaque côté).

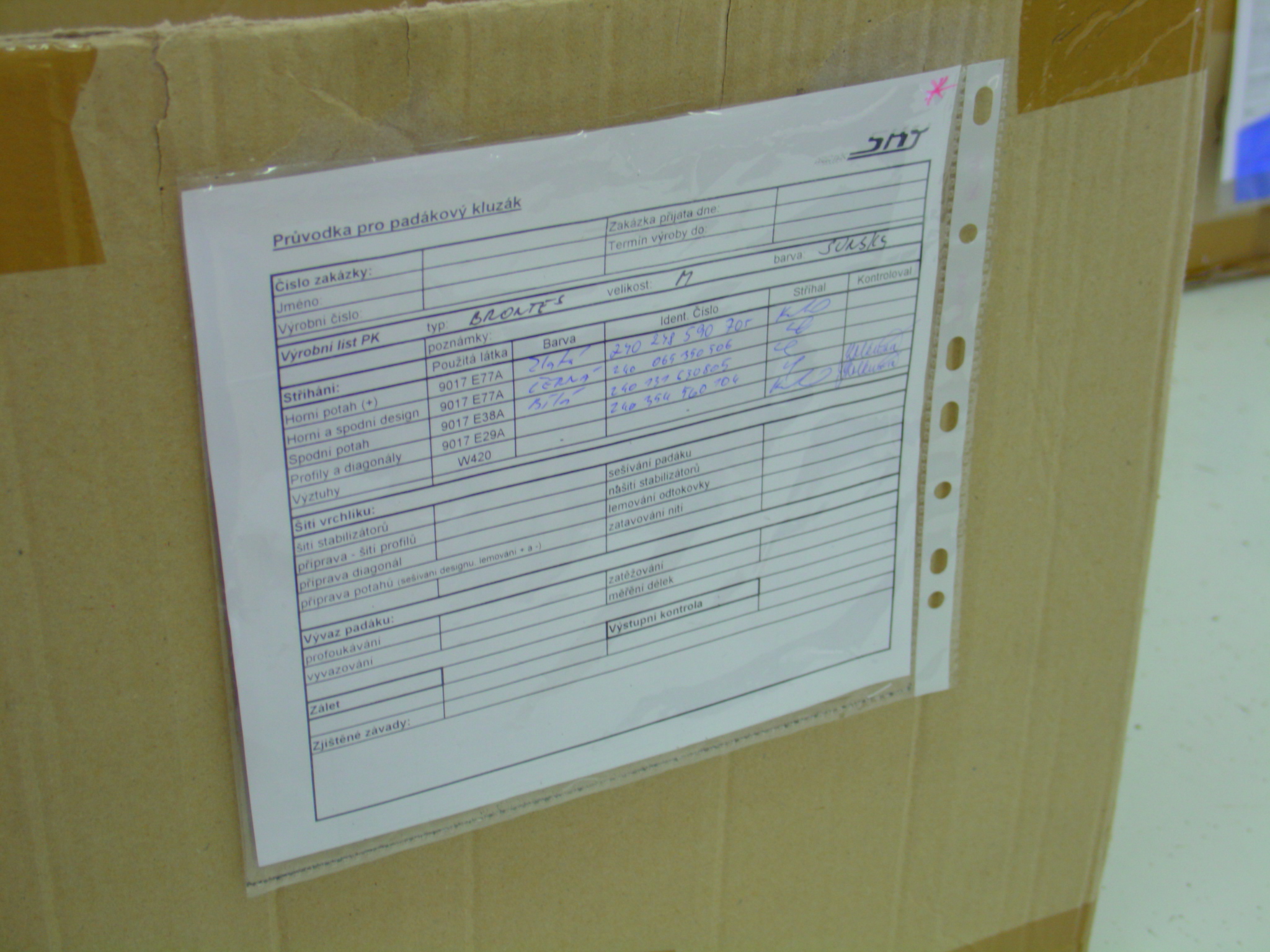

C’est maintenant que peut débuter l’assemblage final – auparavant il est nécessaire de coudre les bouts de plume… Le travail nécessite une précision au millimètre ( voilà pourquoi nous nous servons des fameux points guides ) même si souvent, cinq pièces doivent être cousues ensemble (une nervure, deux diagonales et un panneau de chaque côté). Durant le processus global, de fréquents contrôles de qualité sont effectués. Les résultats sont tous notés dans la liste de contrôle de qualité.

Durant le processus global, de fréquents contrôles de qualité sont effectués. Les résultats sont tous notés dans la liste de contrôle de qualité. L’étape finale d’assemblage est la pose du gallon de bord de fuite et des boucles pour les suspentes de frein

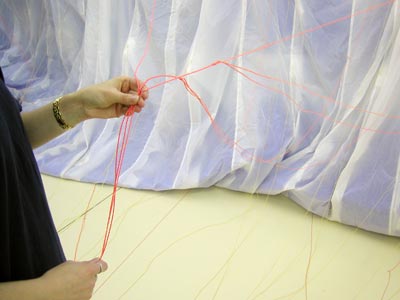

L’étape finale d’assemblage est la pose du gallon de bord de fuite et des boucles pour les suspentes de frein Pendant ce temps, c’est la préparation des suspentes. Selon le plan de suspentage, chaque suspente est mesurée, marquée et munie de deux boucles pour l’assemblage du cône.Avant l’assemblage des suspentes, le numéro de production de la voile est enregistré et celle-ci se voit apposer son sceau de production. Le profil est inspecté dans un simulateur a air pulsé, de même que toutes les coutures – nervures, diagonales, bandelettes. Lorsqu’une défectuosité est détectée, le pièce est immédiatement identifiée et remplacée par une pièce saine. Le pourcentage d’erreur de production est actuellement inférieur a 0,5% et notre objectif est de le réduire a moins de 2 pour 1000 parapentes produits.

Pendant ce temps, c’est la préparation des suspentes. Selon le plan de suspentage, chaque suspente est mesurée, marquée et munie de deux boucles pour l’assemblage du cône.Avant l’assemblage des suspentes, le numéro de production de la voile est enregistré et celle-ci se voit apposer son sceau de production. Le profil est inspecté dans un simulateur a air pulsé, de même que toutes les coutures – nervures, diagonales, bandelettes. Lorsqu’une défectuosité est détectée, le pièce est immédiatement identifiée et remplacée par une pièce saine. Le pourcentage d’erreur de production est actuellement inférieur a 0,5% et notre objectif est de le réduire a moins de 2 pour 1000 parapentes produits. La voile est munie de son cône de suspentage. Les suspentes sont jointes du haut vers le bas en tetes d’alouettes. Les élévateurs et le système d’accélérateur y sont rattachés.

La voile est munie de son cône de suspentage. Les suspentes sont jointes du haut vers le bas en tetes d’alouettes. Les élévateurs et le système d’accélérateur y sont rattachés. Il est nécessaire de stabiliser la longueur des suspentes en les soumettant à une charge définie – cette charge étant différente pour chaque diamètre de suspente. Lorsque la suspente est étirée, l’âme en est stabilisée et les suspentes sont prêtes à être jointes.

Il est nécessaire de stabiliser la longueur des suspentes en les soumettant à une charge définie – cette charge étant différente pour chaque diamètre de suspente. Lorsque la suspente est étirée, l’âme en est stabilisée et les suspentes sont prêtes à être jointes. Maintenant, la géométrie du suspentage est mesurée sous une charge de 5 kg en vérifiant la symétrie des deux côtés du cône. Chaque suspente non conforme est immédiatement remplacée par une autre, mise sous tension et a nouveau mesurée. Les résultats sont notés et gardés à titre de référence.

Maintenant, la géométrie du suspentage est mesurée sous une charge de 5 kg en vérifiant la symétrie des deux côtés du cône. Chaque suspente non conforme est immédiatement remplacée par une autre, mise sous tension et a nouveau mesurée. Les résultats sont notés et gardés à titre de référence. Le parapente en sortie de production est maintenant amené en test de vol (gonflage au sol). Au gonflage, l’aspect général de la voile est inspecté. Le cahier de charges comprend 38 points de vérification.

Le parapente en sortie de production est maintenant amené en test de vol (gonflage au sol). Au gonflage, l’aspect général de la voile est inspecté. Le cahier de charges comprend 38 points de vérification.

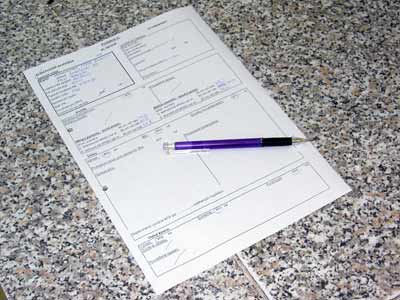

Le protocole de test est rempli et signé, toute la procédure de production approuvée, le numéro de série encore vérifié et enregistré. La voile est nettoyée si nécessaire, pliée, insérée dans son sac de toile interne et munie d’un carton indiquant le model, la taille et la combinaison de couleurs. La voile est finalement entreposée et prête à être livrée au client. -

Controle technique

Le contrôle d’une voile débute par un test de porosité, celui-ci étant effectué par un instrument de mesure spécialement conçu. La porosité est mesurée en différents points du profil – au bord d’attaque et au milieu, mais aussi au bord de fuite et aux bouts de plume. Les mesures prélevées sont notées au protocole mais ne permettent pas de statuer sur l’état de la voile, car ce n’est qu’un test parmi la batterie de contrôles. La porosité se mesure au temps qu’un volume d’air donné traverse un tissu a pression constante.

Le contrôle d’une voile débute par un test de porosité, celui-ci étant effectué par un instrument de mesure spécialement conçu. La porosité est mesurée en différents points du profil – au bord d’attaque et au milieu, mais aussi au bord de fuite et aux bouts de plume. Les mesures prélevées sont notées au protocole mais ne permettent pas de statuer sur l’état de la voile, car ce n’est qu’un test parmi la batterie de contrôles. La porosité se mesure au temps qu’un volume d’air donné traverse un tissu a pression constante. Ensuite la voile est soumise a un contrôle visuel fouillé de son état général. Tous les bris et défectuosités sont identifiés et notés et c’est au tour du technicien spécialisé de décider de la façon dont les réparations seront effectuées. Les petites déchirures seront réparées avec du ripstop autocollant ou des pieces cousues. Les déchirures importantes nécessiteront le remplacement intégral de la piece.

Ensuite la voile est soumise a un contrôle visuel fouillé de son état général. Tous les bris et défectuosités sont identifiés et notés et c’est au tour du technicien spécialisé de décider de la façon dont les réparations seront effectuées. Les petites déchirures seront réparées avec du ripstop autocollant ou des pieces cousues. Les déchirures importantes nécessiteront le remplacement intégral de la piece. C’est au tour des suspentes d’etre contrôlées. Un contrôle des longueurs des suspentes est effectué. Puis elles sont inspectées visuellement et manuellement afin de détecter des bris meme infimes. La qualité des coutures aussi est vérifiée. Toutes les suspentes défectueuses sont enfin marquées et remplacées. Les suspentes endommagées doivent toujours etre remplacées des deux côtés, meme si un seul est défectueux.

C’est au tour des suspentes d’etre contrôlées. Un contrôle des longueurs des suspentes est effectué. Puis elles sont inspectées visuellement et manuellement afin de détecter des bris meme infimes. La qualité des coutures aussi est vérifiée. Toutes les suspentes défectueuses sont enfin marquées et remplacées. Les suspentes endommagées doivent toujours etre remplacées des deux côtés, meme si un seul est défectueux. La symétrie entre les deux côtés de la voile est contrôlée et tout le cône de suspentage est mesuré une fois encore. Les suspentes sont mesurées sous une tension de 5 kg. Les résultats sont notés.

La symétrie entre les deux côtés de la voile est contrôlée et tout le cône de suspentage est mesuré une fois encore. Les suspentes sont mesurées sous une tension de 5 kg. Les résultats sont notés. Lorsque le processus de mesure est terminé, le parapente est gonflé et contrôlé plus d’une fois.

Lorsque le processus de mesure est terminé, le parapente est gonflé et contrôlé plus d’une fois. La derniere opération consiste a remplir les documents nécessaires et a en conserver une copie a titre de référence.

La derniere opération consiste a remplir les documents nécessaires et a en conserver une copie a titre de référence.