La expresión de búsqueda debe tener más de 2 caracteres.

-

Producción de un parapente

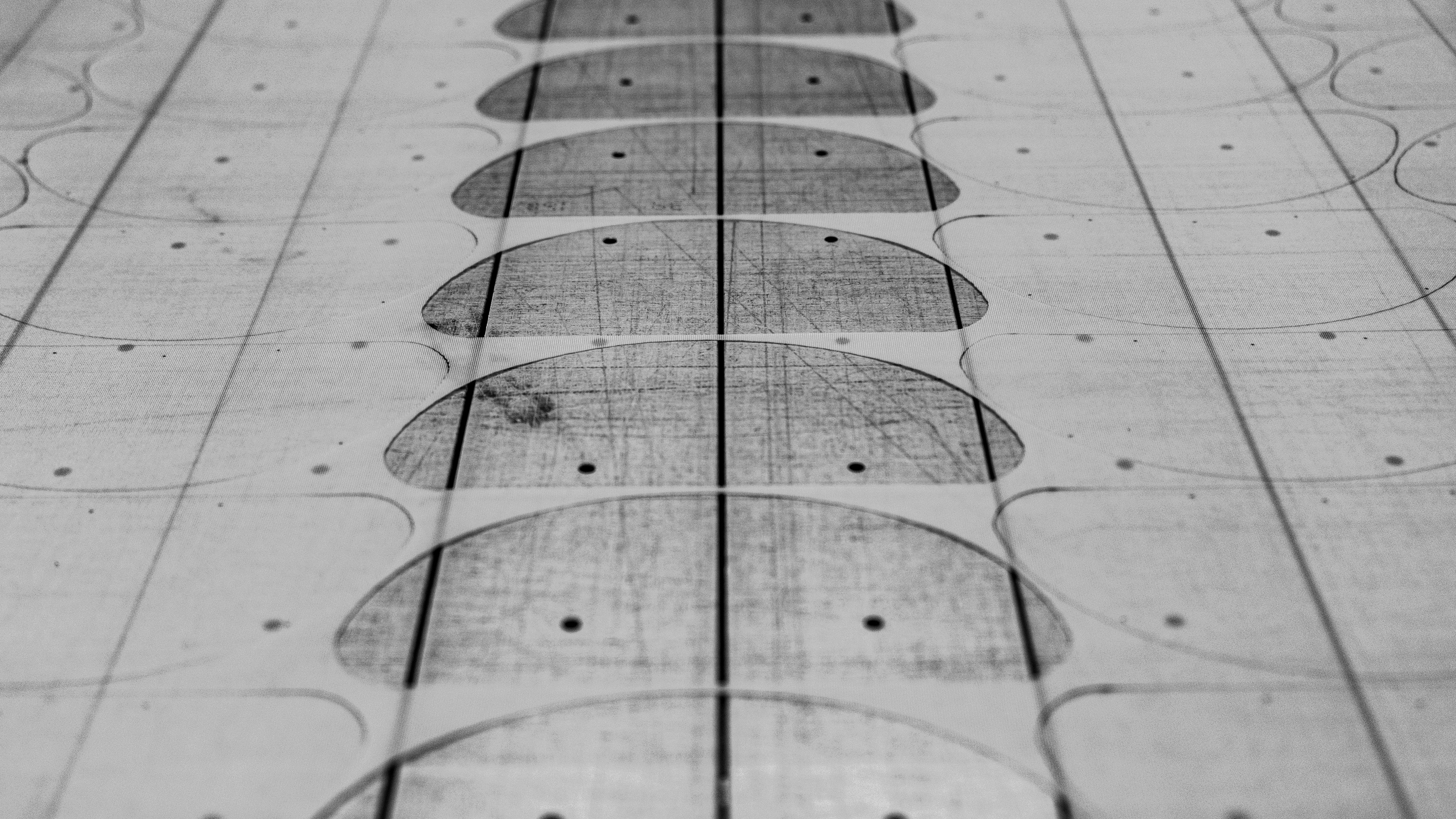

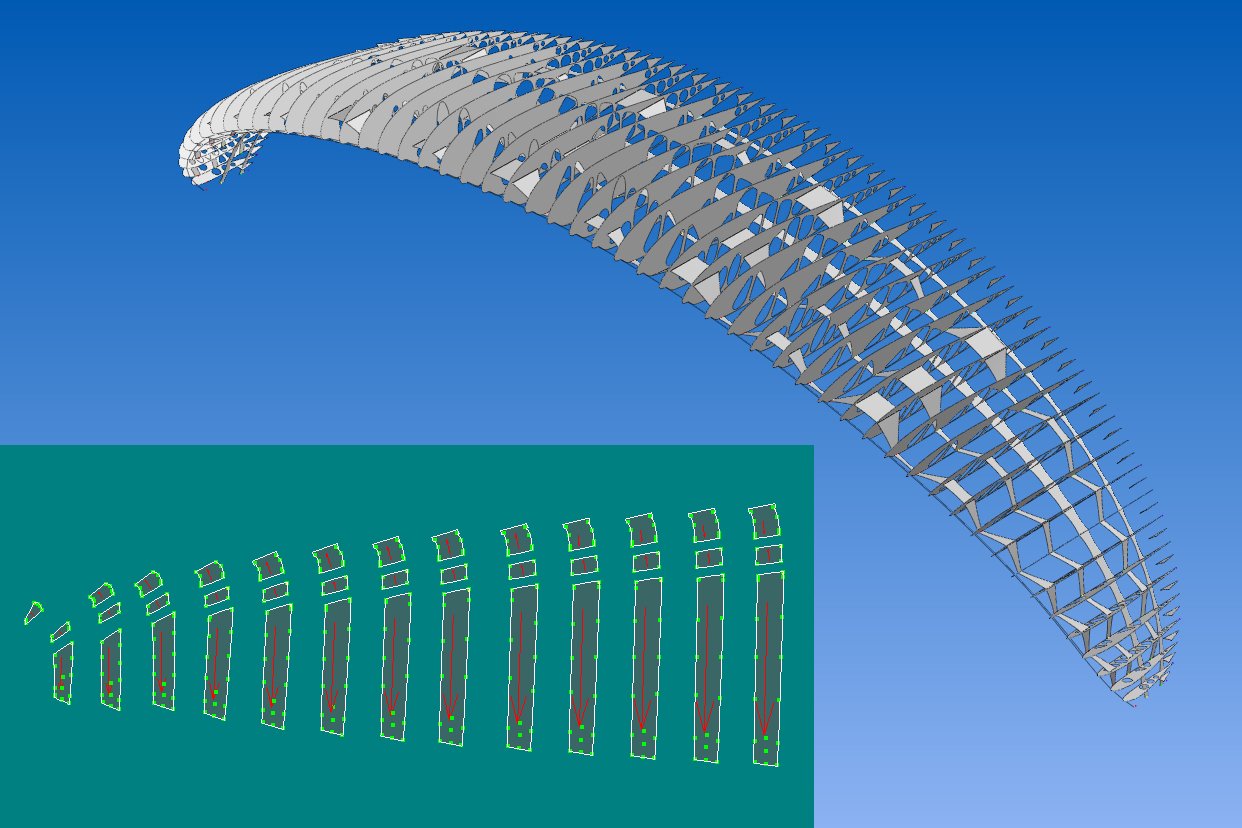

Los patrones digitales de un parapente se preparan (optimizados) en un sistema CAD especial. Cada pieza es comprobada y preparada para la posición correcta en el plano de corte (plano de diseno: ver foto número 2). Se establecen las normas para el posicionamiento en el plano (rotación de urdimbre y trama, posicionamiento hacia arriba o abajo), a cada pieza se le asigna el material con el que se hará. Las reglas de diseno son muy estrictas, ya que todas las piezas deben cumplir las exigencias de las pruebas de carga y de impacto además de conformarse a la calidad del material ripstop. Es ahora cuando hacemos el diseno para la vela, los puntos de cruce se comprueban y optimizan (de hecho son los diminutos puntos que usamos para juntar las piezas cuando se monta el parapente), las piezas se marcan con números y letras. Cada vela (dependiendo del número de cajones) puede tener entre 374 piezas (GAIA 2) e incluso 1063 (EXOS 2).

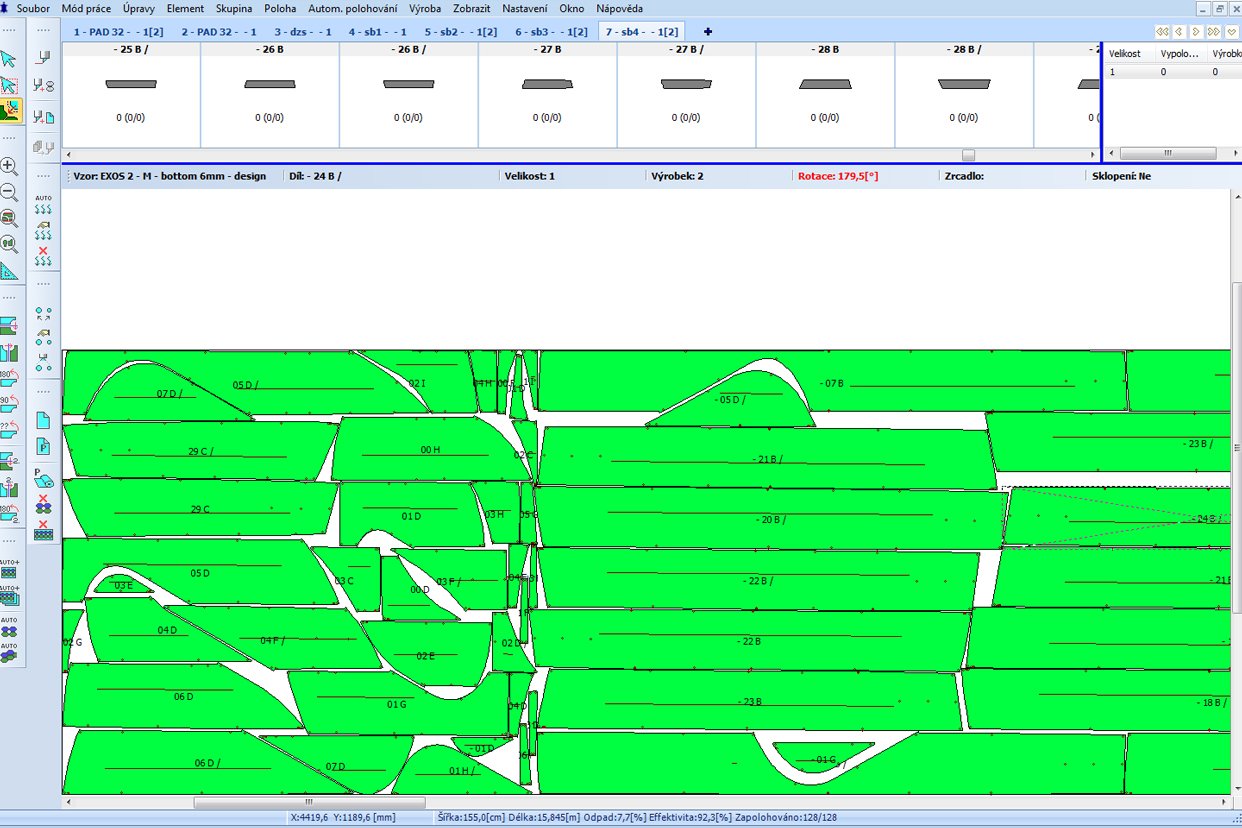

Los patrones digitales de un parapente se preparan (optimizados) en un sistema CAD especial. Cada pieza es comprobada y preparada para la posición correcta en el plano de corte (plano de diseno: ver foto número 2). Se establecen las normas para el posicionamiento en el plano (rotación de urdimbre y trama, posicionamiento hacia arriba o abajo), a cada pieza se le asigna el material con el que se hará. Las reglas de diseno son muy estrictas, ya que todas las piezas deben cumplir las exigencias de las pruebas de carga y de impacto además de conformarse a la calidad del material ripstop. Es ahora cuando hacemos el diseno para la vela, los puntos de cruce se comprueban y optimizan (de hecho son los diminutos puntos que usamos para juntar las piezas cuando se monta el parapente), las piezas se marcan con números y letras. Cada vela (dependiendo del número de cajones) puede tener entre 374 piezas (GAIA 2) e incluso 1063 (EXOS 2). Todas las piezas son preparadas en el plano de corte, que es de hecho del plano de diseno para el corte final. El anidamiento de las piezas se realiza de forma automática o manual para alcanzar el mejor uso del material. Si haces como en el juego del TETRIS, entonces puedes llegar a una eficiencia en la utilización de material en torno al 94%, o, para decirlo de una forma diferente, a un desperdicio tan bajo como el 6%.

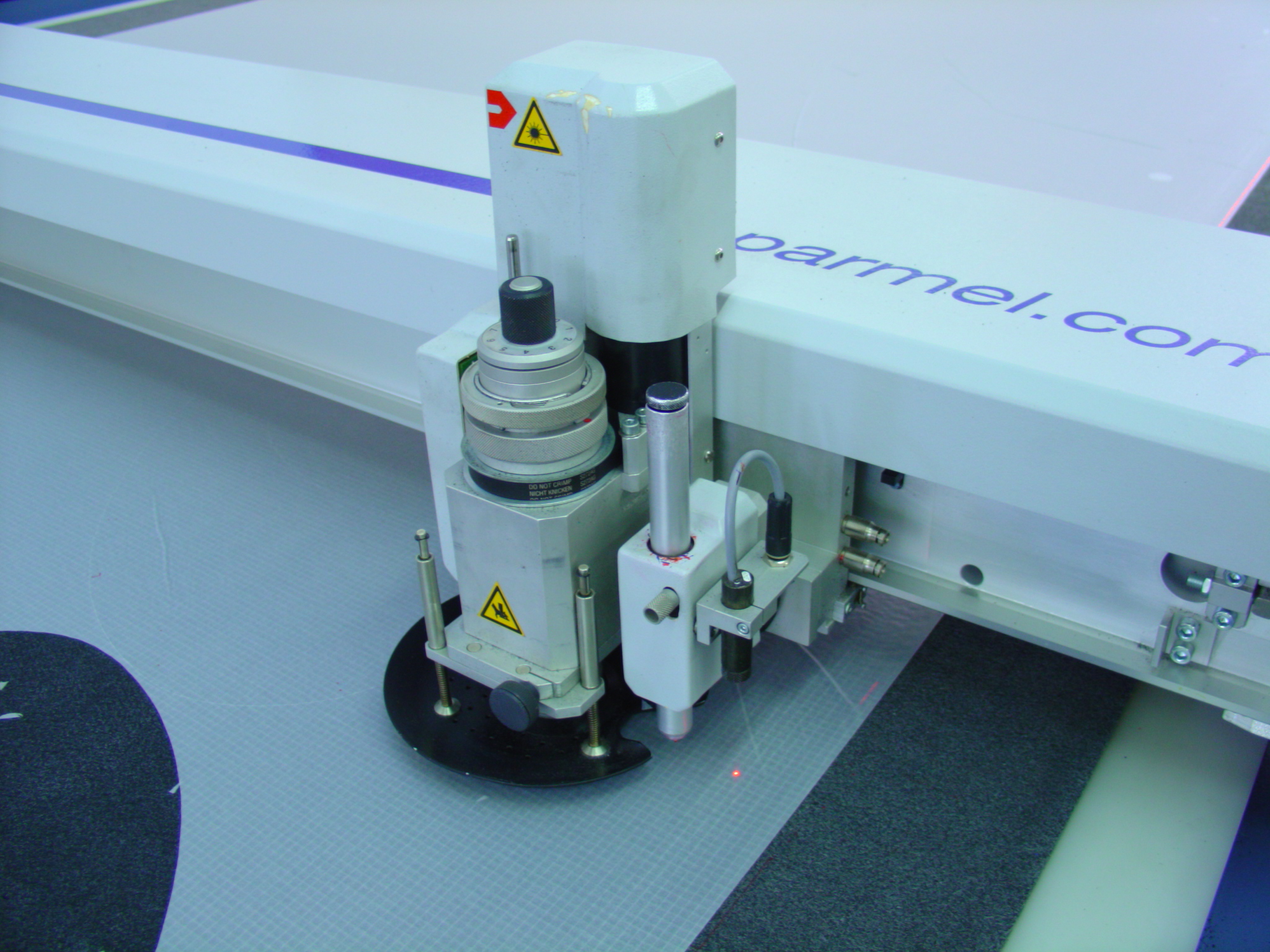

Todas las piezas son preparadas en el plano de corte, que es de hecho del plano de diseno para el corte final. El anidamiento de las piezas se realiza de forma automática o manual para alcanzar el mejor uso del material. Si haces como en el juego del TETRIS, entonces puedes llegar a una eficiencia en la utilización de material en torno al 94%, o, para decirlo de una forma diferente, a un desperdicio tan bajo como el 6%. Las piezas son cortadas utilizando la herramienta de corte CNC. Todas las piezas son marcadas (numeradas) y cortadas al mismo tiempo. Utilizando la herramienta de corte evitamos todos los errores ocasionales, sabemos exactamente el momento de corte y tenemos pleno control de la calidad en el tiempo. La porción de trabajo y la parte de errores cometidos por seres humanos se minimizan.

Las piezas son cortadas utilizando la herramienta de corte CNC. Todas las piezas son marcadas (numeradas) y cortadas al mismo tiempo. Utilizando la herramienta de corte evitamos todos los errores ocasionales, sabemos exactamente el momento de corte y tenemos pleno control de la calidad en el tiempo. La porción de trabajo y la parte de errores cometidos por seres humanos se minimizan. El tejido se traslada a la banda transportadora a través de un “dispositivo de control de bordes” que, usando la tecnología de la célula fotoeléctrica, nivela los bordes del material. El tejido se fija en la ventana de corte a través de una bomba de vacío. Incluso si la longitud total del plano es de más de 30 metros, la alteración diagonal del material se minimiza…

El tejido se traslada a la banda transportadora a través de un “dispositivo de control de bordes” que, usando la tecnología de la célula fotoeléctrica, nivela los bordes del material. El tejido se fija en la ventana de corte a través de una bomba de vacío. Incluso si la longitud total del plano es de más de 30 metros, la alteración diagonal del material se minimiza… Cada pieza es ordenada y doblemente revisada en la mesa de luz para posibles defectos en el material. Se utilizan materiales estándar como referencia y para tomar la decisión final de si el material de cada pieza diferente es correcto o no.

Cada pieza es ordenada y doblemente revisada en la mesa de luz para posibles defectos en el material. Se utilizan materiales estándar como referencia y para tomar la decisión final de si el material de cada pieza diferente es correcto o no. Todas las piezas se ordenan conforme a las reglas de los lotes de producción – las cintas de carga, refuerzos de las costillas y letras del nombre de modelo se preparan y, por lo tanto, el conjunto está listo para coserlo…

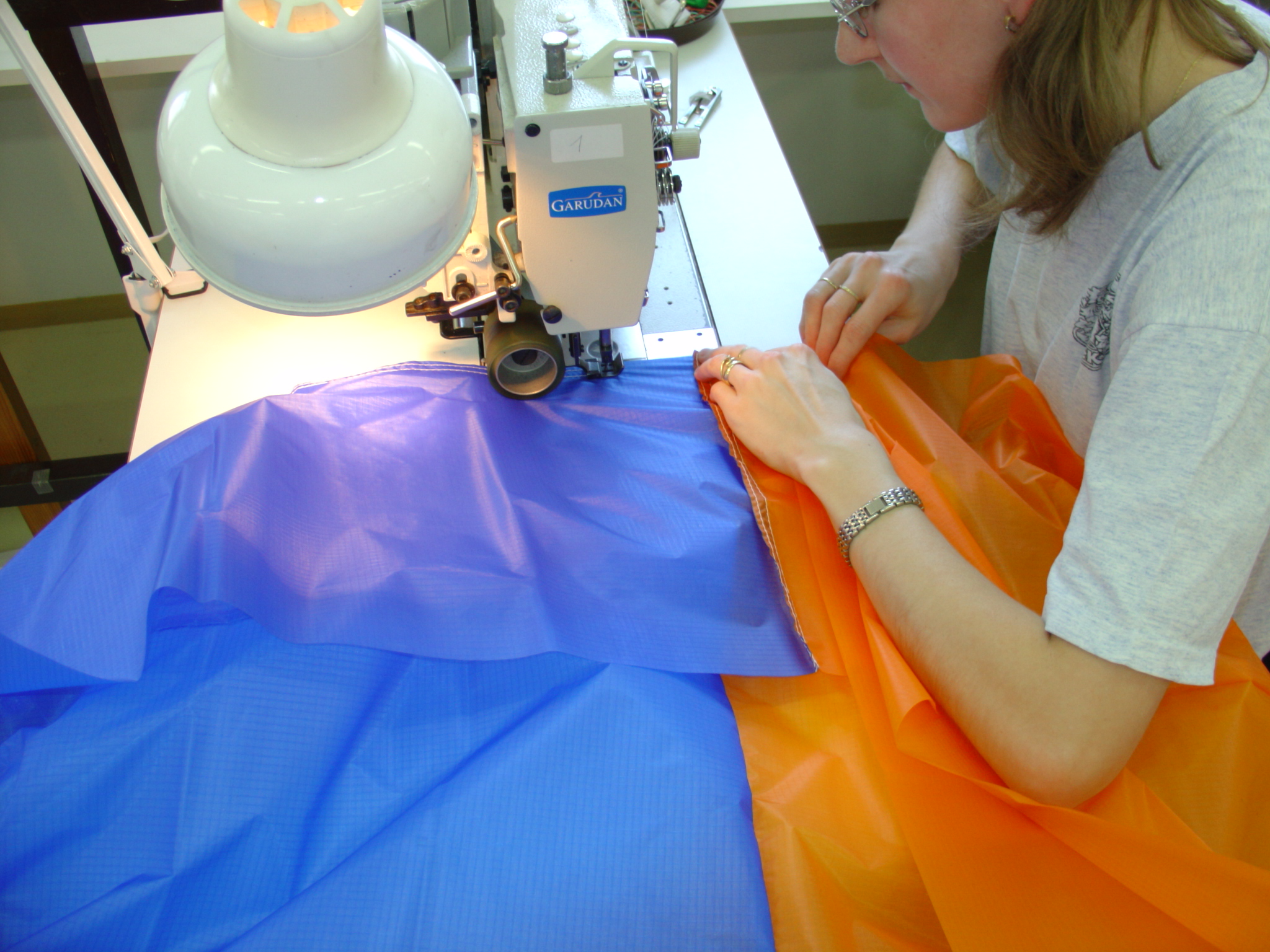

Todas las piezas se ordenan conforme a las reglas de los lotes de producción – las cintas de carga, refuerzos de las costillas y letras del nombre de modelo se preparan y, por lo tanto, el conjunto está listo para coserlo… Antes del montaje final tienen lugar todos los preparativos– los bucles y refuerzos están listos, las piezas de diseno se cosen para formar los paneles finales superior e inferior…

Antes del montaje final tienen lugar todos los preparativos– los bucles y refuerzos están listos, las piezas de diseno se cosen para formar los paneles finales superior e inferior… Es sólo ahora cuando podemos iniciar el montaje final – es necesario pre hilvanar los estabilos y comenzar el montaje, es decir, coser con precisión milimétrica (por eso utilizamos los puntos de comprobación) a veces cinco capas de tela (costilla, dos diagonales y los paneles en cada lado). Durante todo el proceso hay varias comprobaciones de control de calidad. Los resultados se registran en la lista de calidad.

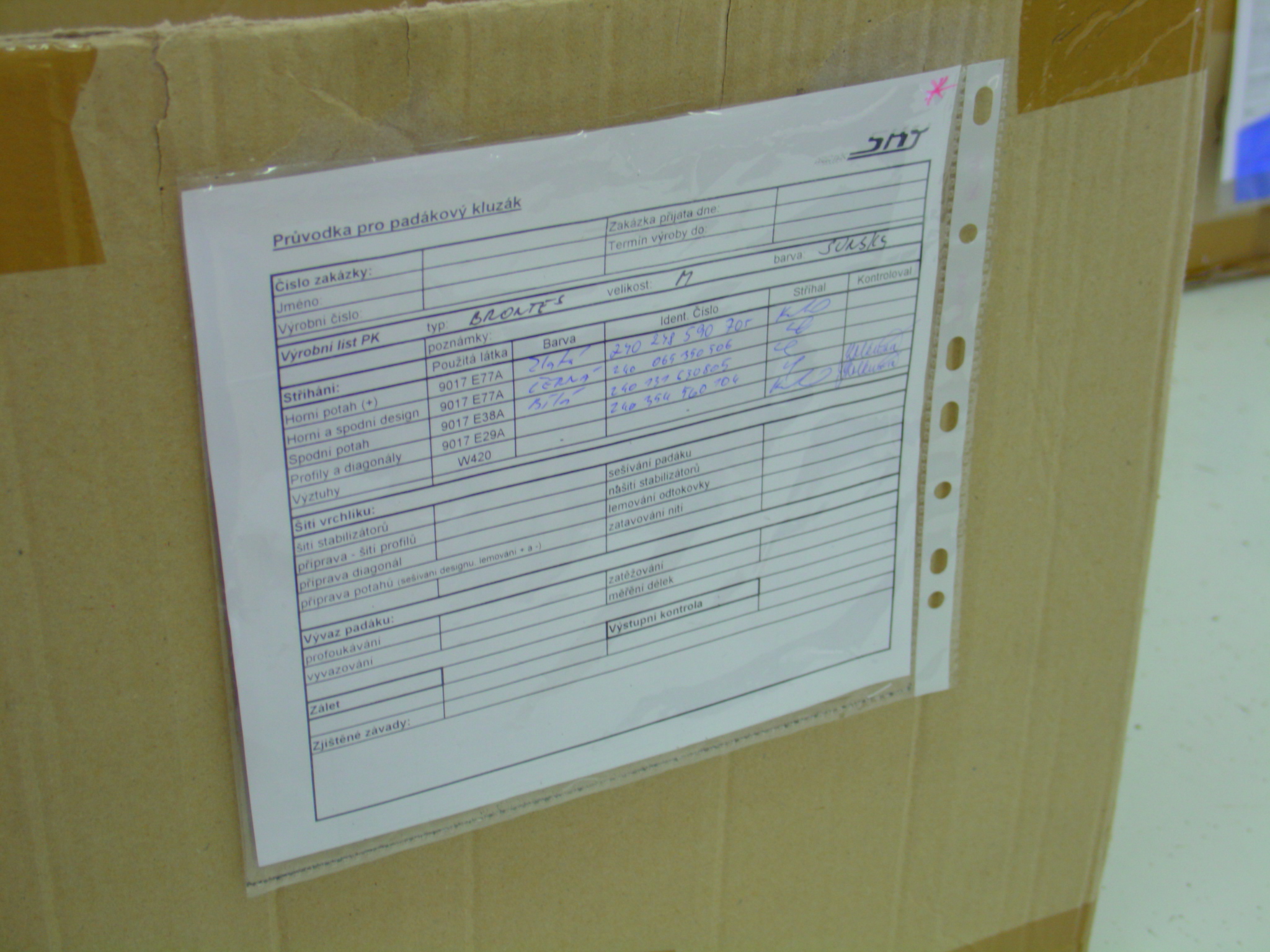

Es sólo ahora cuando podemos iniciar el montaje final – es necesario pre hilvanar los estabilos y comenzar el montaje, es decir, coser con precisión milimétrica (por eso utilizamos los puntos de comprobación) a veces cinco capas de tela (costilla, dos diagonales y los paneles en cada lado). Durante todo el proceso hay varias comprobaciones de control de calidad. Los resultados se registran en la lista de calidad. Durante todo el proceso hay varias comprobaciones de control de calidad. Los resultados se registran en la lista de calidad.

Durante todo el proceso hay varias comprobaciones de control de calidad. Los resultados se registran en la lista de calidad. Todo el proceso de montaje se termina con el tejido del borde de fuga y anadiendo las asas de freno.

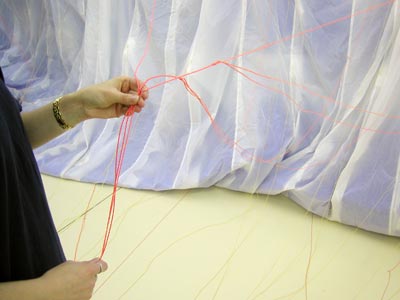

Todo el proceso de montaje se termina con el tejido del borde de fuga y anadiendo las asas de freno. Mientras tanto se preparan las líneas –según las listas, cada línea es medida, marcada y equipada con el bucle para unir las líneas.Antes del montaje de las líneas, se registra el número de producción de la vela y la id de la campana proporcionada con la etiqueta de producción. La campana se revisa por simulación del flujo de aire y se comprueban todas las posiciones diagonales – cuando se encuentra una pieza defectuosa inmediatamente es reemplazada por una nueva… La tasa promedio de defecto es inferior al 0, 5% y todavía aspiramos a menos de 2 velas de cada 1000 producidas…

Mientras tanto se preparan las líneas –según las listas, cada línea es medida, marcada y equipada con el bucle para unir las líneas.Antes del montaje de las líneas, se registra el número de producción de la vela y la id de la campana proporcionada con la etiqueta de producción. La campana se revisa por simulación del flujo de aire y se comprueban todas las posiciones diagonales – cuando se encuentra una pieza defectuosa inmediatamente es reemplazada por una nueva… La tasa promedio de defecto es inferior al 0, 5% y todavía aspiramos a menos de 2 velas de cada 1000 producidas… La vela está provista de líneas. El sistema de pisos se crea insertando la línea en el sistema de cascada. Se unen las bandas y se prepara el sistema de uniones para el acelerador…

La vela está provista de líneas. El sistema de pisos se crea insertando la línea en el sistema de cascada. Se unen las bandas y se prepara el sistema de uniones para el acelerador… Es necesario estabilizar las líneas aplicándoles una determinada carga – la cual es diferente para cada diámetro de línea. Cuando la línea es pre estirada, se estabiliza el núcleo y se fijan los nudos.

Es necesario estabilizar las líneas aplicándoles una determinada carga – la cual es diferente para cada diámetro de línea. Cuando la línea es pre estirada, se estabiliza el núcleo y se fijan los nudos. Ahora la geometría del parapente se mide bajo una tensión de 5 kg y se revisa la simetría. Cualquier diferencia se corrige de inmediato, la línea se vuelve a pre-tensionar y se mide. Los resultados se registran y archivan para futuras referencias…

Ahora la geometría del parapente se mide bajo una tensión de 5 kg y se revisa la simetría. Cualquier diferencia se corrige de inmediato, la línea se vuelve a pre-tensionar y se mide. Los resultados se registran y archivan para futuras referencias… El parapente está listo para el vuelo de prueba. Al inflarse se revisa la calidad general. Hay 38 puntos de verificación en el chequeo final.

El parapente está listo para el vuelo de prueba. Al inflarse se revisa la calidad general. Hay 38 puntos de verificación en el chequeo final.

Finalmente, se firma el protocolo de vuelo de prueba, se archivan todas las pruebas de producción y se vuelve a comprobar y registrar el número de producción. La vela se limpia (si es necesario), se pliega, siempre incluyendo las etiquetas de modelo y talla, se guarda en la bolsa interior y se prepara para despacharla a los clientes. -

Revisión técnica

El chequeo de la campana comienza con las mediciones de porosidad; ésta se mide con un dispositivo especial en varios lugares de la vela, como el cajón central –lugar que lleva más carga-, paneles inferiores y también los estabilizadores. El valor medido es registrado en el Protocolo; el valor de la porosidad es relativo y no describe la calidad de la vela, es uno de varios aspectos que cubre la revisión técnica. El valor que se puede ver en el Protocolo establece el tiempo en segundos durante el cual un litro de aire penetra a través de la tela.

El chequeo de la campana comienza con las mediciones de porosidad; ésta se mide con un dispositivo especial en varios lugares de la vela, como el cajón central –lugar que lleva más carga-, paneles inferiores y también los estabilizadores. El valor medido es registrado en el Protocolo; el valor de la porosidad es relativo y no describe la calidad de la vela, es uno de varios aspectos que cubre la revisión técnica. El valor que se puede ver en el Protocolo establece el tiempo en segundos durante el cual un litro de aire penetra a través de la tela. Ahora se comprueba la calidad del tejido, la búsqueda de pequenos defectos es esencial durante el control. Se marcan todos los defectos y el técnico de la empresa decide cómo hacer la reparación… Pequenos defectos serán corregidos con ripstop; piezas con defectos mayores deben ser sustituidos por nuevas piezas.

Ahora se comprueba la calidad del tejido, la búsqueda de pequenos defectos es esencial durante el control. Se marcan todos los defectos y el técnico de la empresa decide cómo hacer la reparación… Pequenos defectos serán corregidos con ripstop; piezas con defectos mayores deben ser sustituidos por nuevas piezas. Cuando se revisa la vela, comienza el chequeo y medición de líneas. En primer lugar se revisa la línea en busca de defectos, se controla la calidad de costura y todas las líneas con danos se marcan para reemplazarse. Las líneas siempre se sustituirán en los tamanos de la izquierda y la derecha al mismo tiempo, incluso si la línea está danada en un solo lado.

Cuando se revisa la vela, comienza el chequeo y medición de líneas. En primer lugar se revisa la línea en busca de defectos, se controla la calidad de costura y todas las líneas con danos se marcan para reemplazarse. Las líneas siempre se sustituirán en los tamanos de la izquierda y la derecha al mismo tiempo, incluso si la línea está danada en un solo lado. Se revisa la geometría de las bandas y se mide el valor de toda la línea de nuevo. Se miden las líneas bajo la tensión de cinco kilogramos, todos los resultados se registran nuevamente...

Se revisa la geometría de las bandas y se mide el valor de toda la línea de nuevo. Se miden las líneas bajo la tensión de cinco kilogramos, todos los resultados se registran nuevamente... Cuando la medición está terminada y comprobada visualmente, se infla el parapente y se chequea dos veces más.

Cuando la medición está terminada y comprobada visualmente, se infla el parapente y se chequea dos veces más. Lo último por hacer es registrar todos los datos y archivarlos para futuras referencias…

Lo último por hacer es registrar todos los datos y archivarlos para futuras referencias…