Hledaný výraz musí mít více jak 2 znaky.

-

Výroba padákového kluzáku

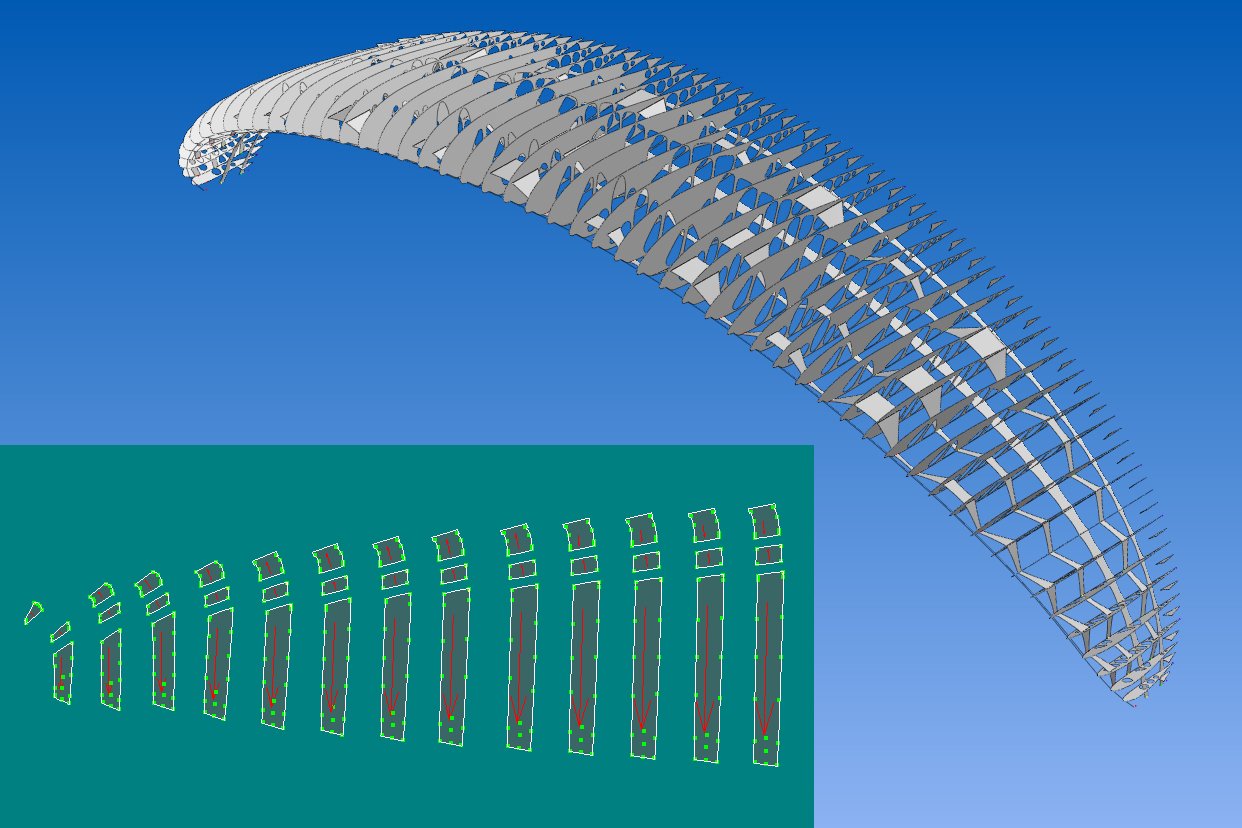

Digitálně připravený padákový kluzák se připravuje v modelovacím softwaru. Každý díl je zkontrolován, pro jeho uložení v řezací poloze (viz. obrázek 2) jsou nastavena pravidla (povolená rotace po osnově nebo po útku, směr vláken tkaniny), je přiřazen materiál, ze kterého bude vyřezán.Již v této chvíli se na vrchlík vytváří design, optimalizují kontrolky (ve skutečnosti „pasovací značky“ pro finální kompletaci) a díly se značí (číslují a značí se jejich pozice). Podle složitosti modelu se takto tedy připravuje 374 dílů (GAIA 2) až například 1063 dílů (EXOS 2).

Digitálně připravený padákový kluzák se připravuje v modelovacím softwaru. Každý díl je zkontrolován, pro jeho uložení v řezací poloze (viz. obrázek 2) jsou nastavena pravidla (povolená rotace po osnově nebo po útku, směr vláken tkaniny), je přiřazen materiál, ze kterého bude vyřezán.Již v této chvíli se na vrchlík vytváří design, optimalizují kontrolky (ve skutečnosti „pasovací značky“ pro finální kompletaci) a díly se značí (číslují a značí se jejich pozice). Podle složitosti modelu se takto tedy připravuje 374 dílů (GAIA 2) až například 1063 dílů (EXOS 2).

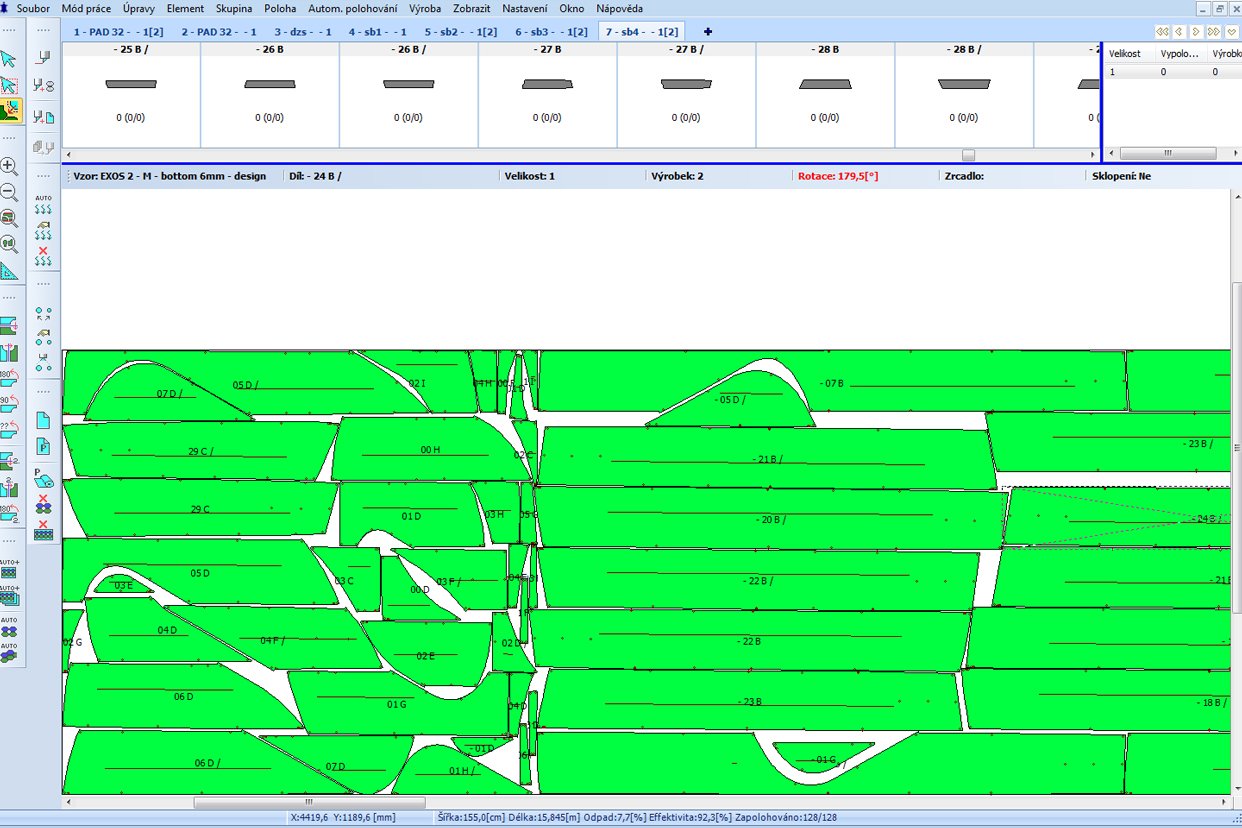

Díly jsou uloženy do střihové polohy (řezacího plánu), ze které se řežou jednotlivé díly. Polohování probíhá automaticky nebo ručně a kontroluje se efektivita využití tkaniny. Při dobře sehrané partii ve „střihové hře“ zvané TETRIS se dostáváme k efektivitě využití tkaniny až 94%, nebo jinak – k odpadu 6%.

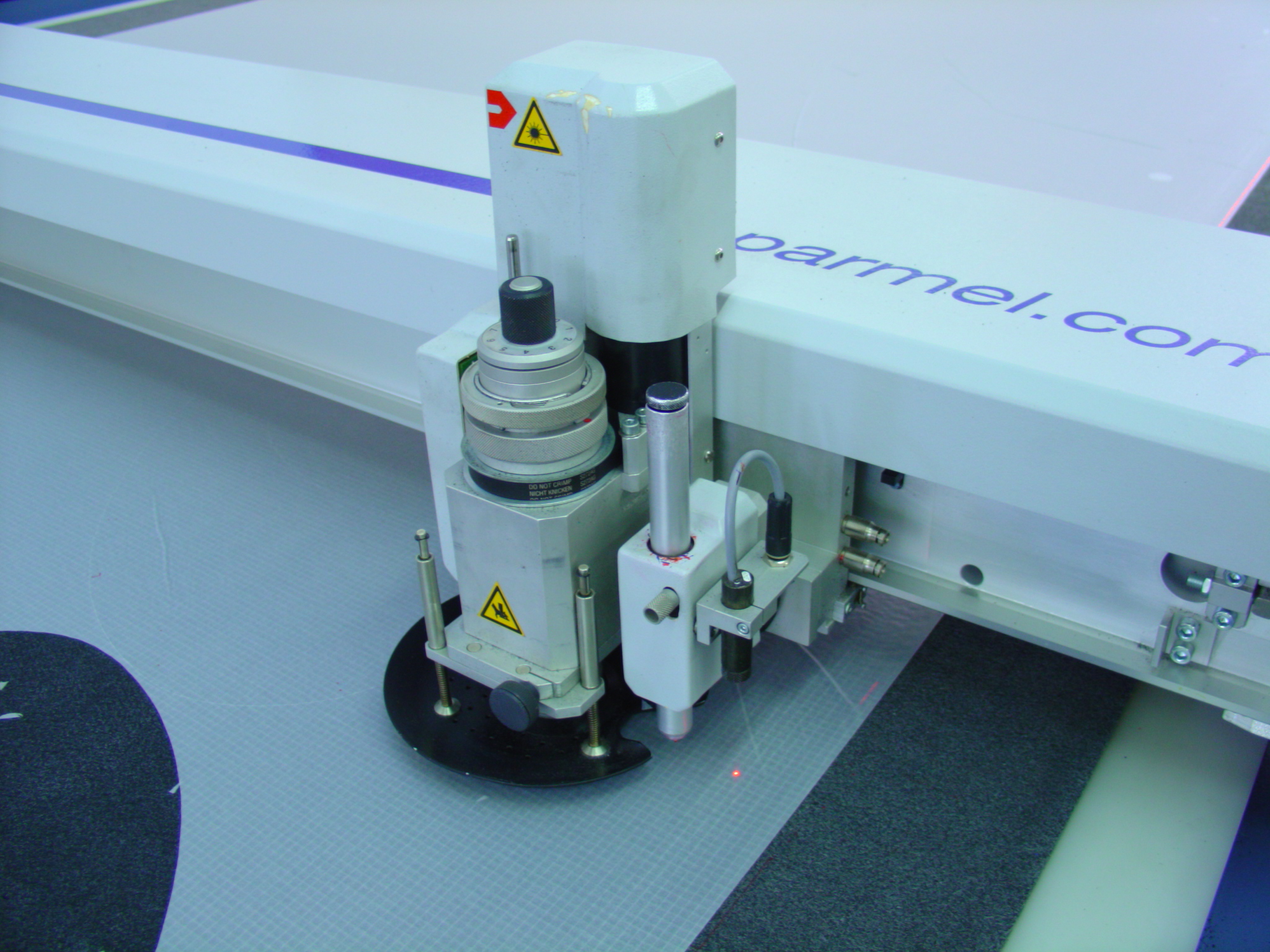

Díly vrchlíku se řežou na CNC cutteru. Díly jsou nejenom vyřezány, ale rovnou se i značí – popisují. Použitím tohoto stroje vyloučíme všechny náhodné chyby, máme přesný přehled o době trvání řezání, kvalitě řezu… navíc je tato kvalita garantována v čase a podíl lidské práce na stříhání (a podíl chyb) je minimální.

Látku na dopravník cutteru podává zařízení zvané „edge control“, které přes fotobuňku dorovnává okraj látky na nastavené laserové pravítko. Materiál je v pracovním okně cutteru pevně fixován pomocí vakuové pumpy. I u polohy přes 30 metrů tak nemůže dojít k diagonální odchylce při podávání látky.

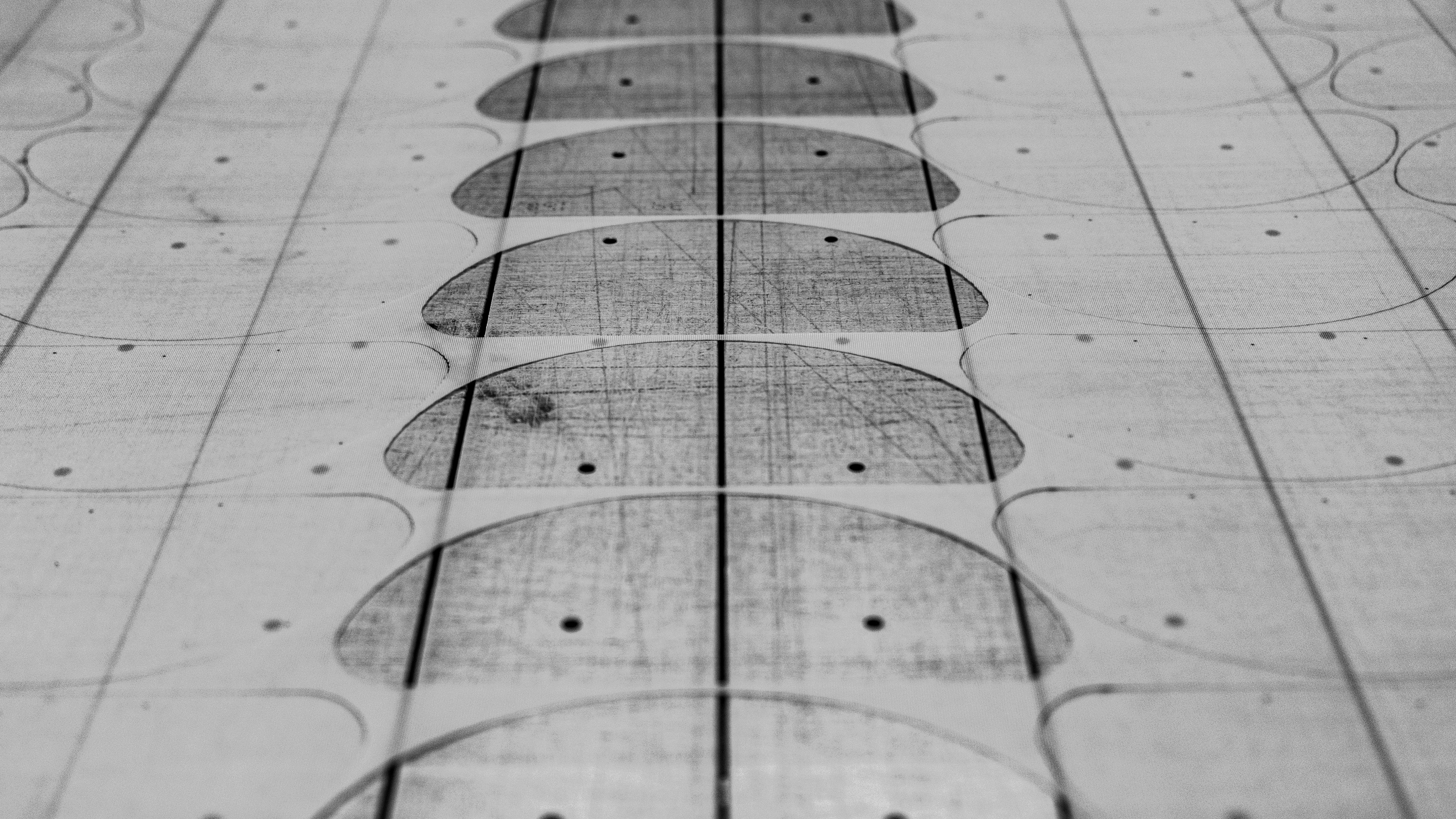

Každý díl se po odebrání z odkládací plochy cutteru třídí a prohlíží na prosvětlovacím stole. Podle referenčních vzorků materiálů se vyřazují všechny díly s nějakým kazem nebo nestejnoměrným rozložením vláken.

Díly jsou třízeny podle jednotlivých zakázek – pro šití jsou kompletovány do svazků, jsou doplněny výztužné pásky a výztuhy žeber, jsou připraveny nápisy na jednotlivé komory vrchlíku, napájeny poutka a díly celého vrchlíku jsou připraveny pro sešití…

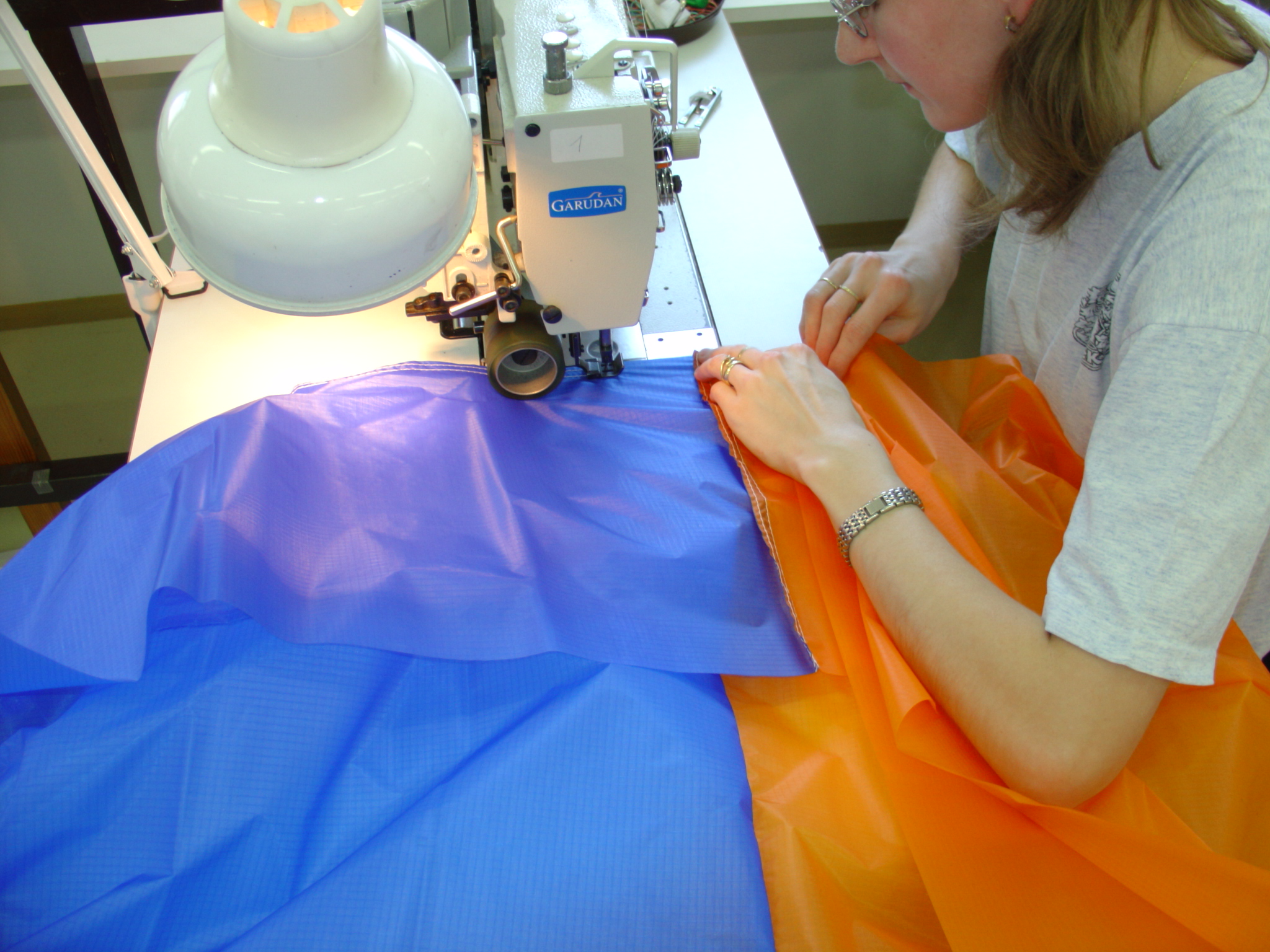

Vlastní kompletace začíná přípravnými pracemi – připravují se poutka s výztuhami, připravují se výztuhy pro žebra, sešívá se design – jednotlivé barvy horního a spodního potahu…

Nyní teprve může nastat kompletace – je nutno připravit stabilizátory a začít kompletovat vrchlík, v praxi to znamená, že je nutno sešít s milimetrovou přesností (k tomu slouží kontrolky) až pět vrstev látky (žebro, dvě diagonály a z každé strany jeden připravený díl potahu).

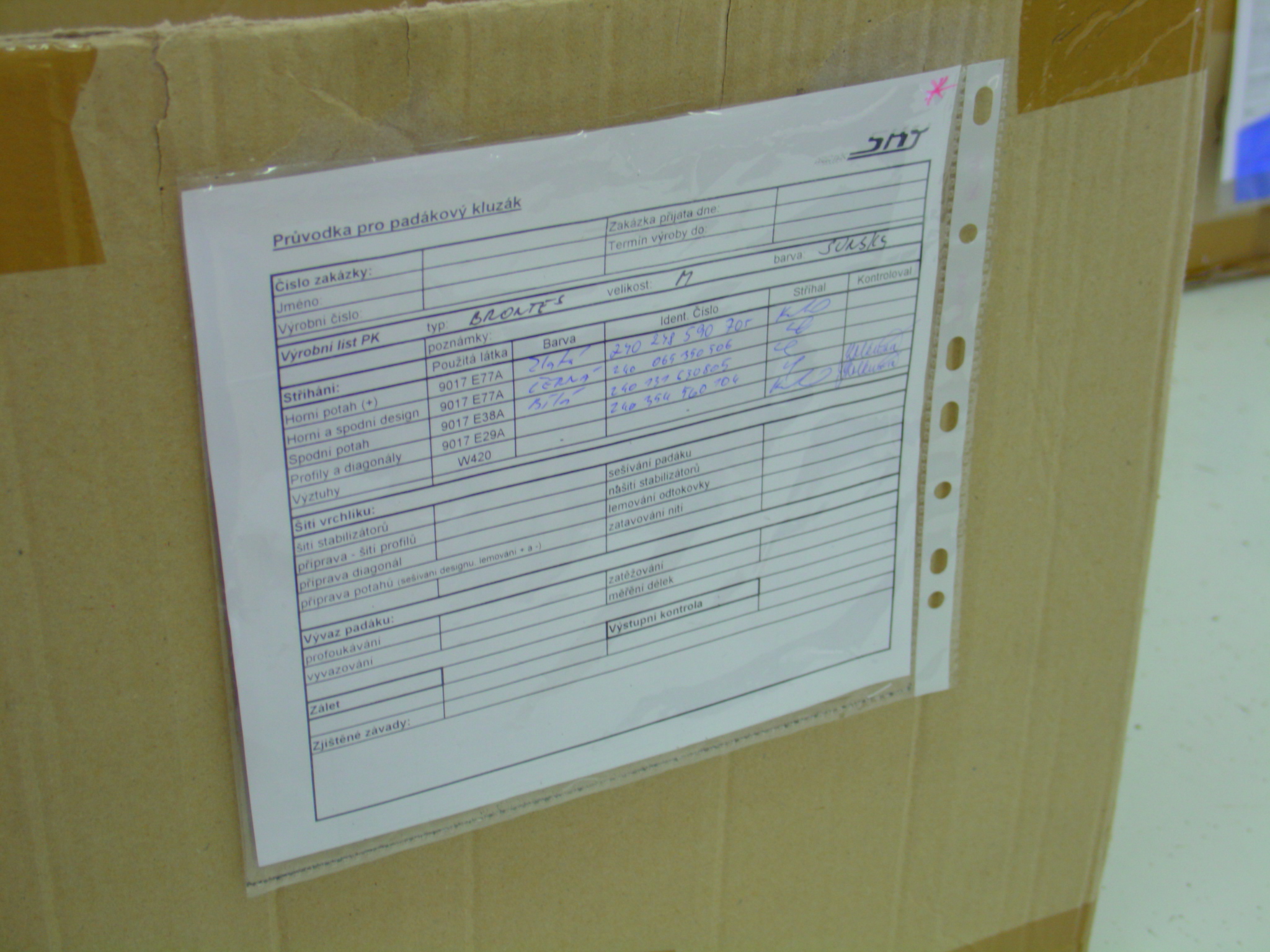

Mezi jednotlivými operacemi probíhají mezioperační kontroly. Jejich výsledky se zapisují do průvodního protokolu.

Práce na kompletaci je ukončena olemováním odtokové hrany a našitím poutek pro řidičky.

Mezitím se připravují šňůry – podle rozpisu je každá šňůra naměřena a označena, je připravena a sešita smyčka pro spojování šňůr.

Před vývazem, se padáku přiřadí výrobní číslo a je nalepen výrobní štítek. Vrchlík se kontroluje zkušebním profouknutím – sleduje se pozice diagonál, kvalita šití; všechny případné chyby je možno okamžitě opravit – špatné, nebo špatně ušité díly vyměnit…

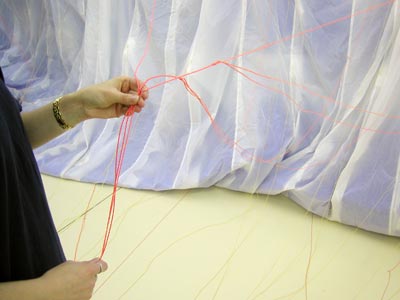

Nyní se vrchlík vyvazuje, jednotlivé galerie kaskády šňůr se zavlékají. Na šňůry se připevňují volné konce, montují se speedové háčky…

Šňůry je nutno nyní stabilizovat protažením předepsaným zatížením – podle doporučení výrobce šňůry. Při protahování šňůr se nejenom ustálí zatím pružné jádro šňůry ale dotáhnou se i uzlíky vzájemně mezi šňůrami a šňůrami a poutkem…

Následně se sňůry měří pod zatížením 5 kilogramů a kontroluje se jejich vzájemná geometrie a symetričnost. Případné nesrovnalosti se okamžitě opraví a znova protáhnou a přeměří. Výsledky měření se zapisují do protokolu.

Padák je nyní připraven pro zálet. Při záletu se znovu kontroluje kvalita šití vrchlíku a vyvázaní…

Poté je vyplněn protokol o záletu, zaevidují se všechny výrobní protokoly, dojde k podpisu všech kontrol, padák se čistí od případných nečistot po záletu, vrchlík se složí, stáhne kompresním popruhem, uloží do správného vnitřního pytle, opatří visačkou s barvou a výrobním číslem a teprve nyní je připraven pro expedici k našim zákazníkům. -

Technická prohlídka

Kluzák je sportovní létající zařízení, jehož stav je nutno pravidelně kontrolovat a věnovat mu náležitou péči.

U každého kluzáku je nutno na základě předpisů LAA ČR kontrolovat kluzák vždy po jednom roce nebo náletu 100 hodin. U nových kluzáků se první technická prohlídka plánuje po 2 letech nebo 100 letových hodinách.Abychom maximálně zjednodušili systém technických prohlídek, připravili jsme systém on-line registrace a blokace požadovaného termínu. Zaregistrujte se, nebo se rovnou přihlašte, a v kalendáři dostupném po přihlášení si vyberte vhodný termín. Prosím, přečtěte si pečlivě i další pokyny k odeslání vrchlíku na technickou kontrolu.

Kontrola vrchlíku začíná měřením porozity – porozita se měří speciálním přístrojem (porozimetrem) na několika místech vrchlíku – na střední komoře v místě největšího namáhání horního potahu, na spodním potahu, na stabilizátorech… Změřená hodnota se zapisuje do protokolu – uvádí se relativní hodnocení, protože absolutní hodnota propustnosti nevypovídá sama o sobě o kvalitě vrchlíků, je pouze jedním z několika sledovaných faktorů. Uvedené hodnocení je vysvětleno v technickém protokolu, který dostanete spolu s prohlédnutým vrchlíkem.

Kontrola vrchlíku začíná měřením porozity – porozita se měří speciálním přístrojem (porozimetrem) na několika místech vrchlíku – na střední komoře v místě největšího namáhání horního potahu, na spodním potahu, na stabilizátorech… Změřená hodnota se zapisuje do protokolu – uvádí se relativní hodnocení, protože absolutní hodnota propustnosti nevypovídá sama o sobě o kvalitě vrchlíků, je pouze jedním z několika sledovaných faktorů. Uvedené hodnocení je vysvětleno v technickém protokolu, který dostanete spolu s prohlédnutým vrchlíkem. Následuje kontrola kvality potahu, hledají se nejmenší poškození, která se označují a podle rozsahu poškození se buď jenom trhliny zalepují nebo se případně vyměňuje celý poškozený potah – nutnost výměny vždycky posuzuje technik SKY Paragliders.

Následuje kontrola kvality potahu, hledají se nejmenší poškození, která se označují a podle rozsahu poškození se buď jenom trhliny zalepují nebo se případně vyměňuje celý poškozený potah – nutnost výměny vždycky posuzuje technik SKY Paragliders. Jakmile je zkontrolován vrchlík, začíná kontrola sňůr – vyvázání padáku. Při této kontrole se nejprve kontroluje kvalita šňůr, hledají se poškození, sleduje se šití, míra opotřebení a označují se šňůry, které je nutno vyměnit. Šňůry se vždy vyměňují na levé i pravé straně, byť by byla poškozena jenom šňůra na straně například pravé.

Jakmile je zkontrolován vrchlík, začíná kontrola sňůr – vyvázání padáku. Při této kontrole se nejprve kontroluje kvalita šňůr, hledají se poškození, sleduje se šití, míra opotřebení a označují se šňůry, které je nutno vyměnit. Šňůry se vždy vyměňují na levé i pravé straně, byť by byla poškozena jenom šňůra na straně například pravé. Následně se kontroluje geometrie volných konců a kontrolují se délky šňůr – šňůry se měří pod napětím 5 kilogramů a hlídá se, zda jsou délky sňůr na obou stranách symetrické – nesrovnalosti se okamžitě opravují. Výsledky se zapisují do kontrolního protokolu.

Následně se kontroluje geometrie volných konců a kontrolují se délky šňůr – šňůry se měří pod napětím 5 kilogramů a hlídá se, zda jsou délky sňůr na obou stranách symetrické – nesrovnalosti se okamžitě opravují. Výsledky se zapisují do kontrolního protokolu. Po skončení měření je padák znovu zalétnut a vizuálně zkontrolován při nafukování vrchlíků.

Po skončení měření je padák znovu zalétnut a vizuálně zkontrolován při nafukování vrchlíků. Posledním krokem je vyplnění protokolu a archivace, prodloužení technického průkazu a stanovení další kontroly.

Posledním krokem je vyplnění protokolu a archivace, prodloužení technického průkazu a stanovení další kontroly.